Modalità di taglio di base. Determinazione delle condizioni di taglio

Nelle imprese che dispongono di dipartimenti coinvolti nella lavorazione superficiale dei pezzi, vengono elaborate mappe speciali sulla base di documenti normativi che guidano l'operatore nella fabbricazione di una parte particolare. Sebbene in alcuni casi (ad esempio nuove attrezzature, strumenti), l'operatore di fresatura debba determinare autonomamente le sfumature delle operazioni tecnologiche. Se a casa viene utilizzata una macchina a bassa potenza, soprattutto perché, di norma, non sono disponibili suggerimenti ufficiali.

Questo articolo aiuterà non solo a comprendere le basi per il calcolo della modalità di taglio durante la fresatura e la scelta dello strumento appropriato, ma fornirà anche consigli pratici sufficienti per la lavorazione delle parti a livello domestico.

Per coloro che sono principalmente associati ai metalli, per una conoscenza più dettagliata delle sfumature della fresatura, è necessario fare riferimento al libro di testo "Macchine per il taglio dei metalli" - 2003, Cherpakov B.I., Alperovich T.A. Anche la procedura per il calcolo delle condizioni di taglio è ben descritta in vari manuali. Ad esempio, nelle raccomandazioni metodologiche del 2000 (MSAU - Kolokatov A.M., Bagramov L.G.).

La particolarità della fresatura è che i taglienti entrano in contatto diretto con il materiale solo periodicamente. Il risultato sono vibrazioni, carichi d'urto e una maggiore usura delle frese. La modalità più efficace è considerata quella in cui i seguenti parametri sono combinati in modo ottimale: profondità, avanzamento e velocità di taglio senza compromettere la precisione e la qualità della lavorazione. Questo è ciò che consente di ridurre significativamente il costo di un'operazione tecnologica e aumentare la produttività.

La particolarità della fresatura è che i taglienti entrano in contatto diretto con il materiale solo periodicamente. Il risultato sono vibrazioni, carichi d'urto e una maggiore usura delle frese. La modalità più efficace è considerata quella in cui i seguenti parametri sono combinati in modo ottimale: profondità, avanzamento e velocità di taglio senza compromettere la precisione e la qualità della lavorazione. Questo è ciò che consente di ridurre significativamente il costo di un'operazione tecnologica e aumentare la produttività.

È impossibile prevedere letteralmente tutte le sfumature della fresatura. I pezzi da lavorare differiscono per struttura, dimensioni e forma; utensili da taglio - dalla loro geometria, design, presenza/assenza di uno strato protettivo, ecc. Tutto quanto riportato di seguito in merito alle modalità di taglio è da considerarsi solo come linea guida. Per chiarire parametri specifici di fresatura, è necessario utilizzare tabelle speciali e dati di riferimento.

Selezione dello strumento

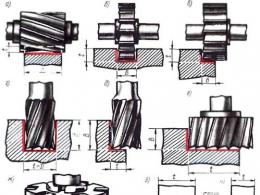

Ciò riguarda principalmente il suo diametro. Cosa c'è di speciale nel selezionare un cutter () in base a questo parametro?

- L'aumento del diametro comporta automaticamente un aumento del costo dell'utensile.

- L'interdipendenza dei due indicatori: se l'avanzamento aumenta, la velocità di taglio diminuisce, poiché è limitata dalla struttura del pezzo (vedi sotto).

Si ritiene che il diametro ottimale della fresa sia tale che il suo valore corrisponda (o sia leggermente superiore) alla profondità di taglio richiesta. In alcuni casi in una sola passata è possibile selezionare trucioli più spessi, ma questo vale solo per materiali caratterizzati da bassa densità. Ad esempio, polistirolo espanso o alcuni tipi di legno.

Velocità di taglio

A seconda del materiale campione, è possibile concentrarsi sui seguenti indicatori (m/min):

- legno, termoplastici – 300 – 500;

- PVC – 100 – 250;

- acciaio inossidabile – 45 – 95;

- bronzo – 90 – 150;

- ottone – 130 – 320;

- bachelite – 40 – 110;

- alluminio e sue leghe – 200 – 420.

Velocità di rotazione della taglierina

La formula più semplice è questa:

N (numero di giri) = 1000 Vc (velocità di taglio desiderata) / π D (diametro fresa).

Dal punto di vista della sicurezza, non si dovrebbe guidare il mandrino alla massima velocità. Ciò significa che solo a causa di ciò la velocità di taglio diminuirà di circa il 10 - 15%. Questa “perdita” può essere parzialmente compensata installando una fresa di diametro maggiore. Ciò aumenta leggermente la velocità. Se non ne hai uno adatto a portata di mano, dovrai decidere se spendere soldi per un nuovo strumento o accontentarti delle capacità della fresatrice. Ancora una volta, tutto ciò può essere verificato solo con la pratica lavorando su attrezzature specifiche, ma il significato generale della raccomandazione è chiaro.

Inning

Dovresti prestare molta attenzione a questo parametro di fresatura!

La durata della taglierina e la qualità della lavorazione del pezzo dipendono dallo spessore dello strato rimosso in un passaggio, cioè ad ogni giro del mandrino. In questo caso si parla di avanzamento per 1 (2,3) dente, a seconda del tipo di utensile (fresa a uno, due o tre principi).

I valori di avanzamento consigliati per dente sono specificati dal produttore dell'utensile. Il mugnaio incontra difficoltà a questo punto del regime di taglio se lavora con frese “made in China” o di dubbia origine (sconosciuta). Nella maggior parte dei casi, è possibile concentrarsi sull'intervallo di avanzamento (mm) compreso tra 0,1 e 0,25. Questa modalità è adatta a quasi tutti i materiali comuni sottoposti a fresatura. Durante il processo di taglio risulterà chiaro se è sufficiente “aggiungere” un po' (ma non prima di dopo la prima passata). Ma non dovresti provare a meno di 0,1, tranne quando esegui lavori di gioielleria utilizzando micro-frese.

La fresatura dovrebbe iniziare con un avanzamento minimo di 0,1. Durante il processo, diventerà chiaro quanto sia malleabile il materiale in lavorazione davanti a una taglierina specifica. Ciò eliminerà la possibilità di rottura del tagliente (dente) e consentirà di effettuare una “diagnosi” accurata delle capacità della macchina e dell'utensile, soprattutto se si tratta di apparecchiature “estranee”.

- Il superamento del valore di avanzamento ottimale è irto di un aumento della temperatura nell'area di lavoro, della formazione di trucioli spessi e della rapida rottura della fresa. Per utensili con diametro superiore a 3 mm, iniziare con 0,15, non di più

- Se non è possibile aumentare la velocità di fresatura di un pezzo utilizzando in modo ottimale le capacità dell’attrezzatura, è possibile provare a installare una fresa a due taglienti.

- Quando si sceglie un utensile, è necessario tenere conto del fatto che l'aumento della lunghezza della parte tagliente comporta una diminuzione dell'avanzamento e un aumento delle vibrazioni.

- Non bisogna sforzarsi di aumentare la velocità di lavorazione sostituendo la taglierina con una simile, ma con più denti. I trucioli di tale strumento vengono rimossi meno bene e quindi spesso portano ad una forte diminuzione della qualità della fresatura. In alcuni casi, quando le scanalature sono completamente ostruite, la taglierina inizia a girare a vuoto. Non ha senso una simile sostituzione.

Conclusione

Una fresatura di alta qualità può essere raggiunta solo attraverso l’esperienza. Macchina specifica + utensile + esperienza pratica, competenze. Pertanto, non dovresti fidarti ciecamente nemmeno dei dati tabulari. Ad esempio non tengono conto del grado di usura della fresa con cui si deve lavorare. Non è necessario aver paura di sperimentare, ma dovresti sempre iniziare con i valori minimi dei parametri. Quando il maestro “sente” la macchina, la taglierina e il materiale in lavorazione, determinerà lui stesso in quale modalità dovrà lavorare.

Uno dei metodi multifunzionali di lavorazione dei metalli è la tornitura. Viene utilizzato per la sgrossatura e durante la produzione o la riparazione di parti. e un lavoro efficace di alta qualità si ottiene attraverso la selezione razionale delle modalità di taglio.

Caratteristiche del processo

La tornitura viene eseguita su macchine speciali utilizzando frese. I movimenti principali vengono eseguiti dal mandrino, che assicura la rotazione dell'oggetto ad esso agganciato. I movimenti di avanzamento vengono eseguiti da un utensile fissato nel supporto.

Le principali tipologie di lavorazioni caratteristiche comprendono: tornitura frontale e sagomata, alesatura, lavorazione di rientranze e scanalature, rifilatura e taglio, progettazione di filettature. Ciascuno di essi è accompagnato da movimenti produttivi delle corrispondenti attrezzature: frese passanti e di spinta, sagomate, alesatrici, rifilatrici, troncatrici e filettatrici. Una varietà di tipi di macchine consente di lavorare oggetti piccoli e molto grandi, superfici interne ed esterne, pezzi piani e volumetrici.

Elementi base dei modi

La modalità di taglio durante la tornitura è un insieme di parametri operativi di una macchina per il taglio dei metalli volti a ottenere risultati ottimali. Questi includono i seguenti elementi: profondità, avanzamento, frequenza e velocità del mandrino.

La profondità è lo spessore del metallo rimosso dalla taglierina in una passata (t, mm). Dipende dagli indicatori di purezza specificati e dalla rugosità corrispondente. Durante la tornitura di sgrossatura t = 0,5-2 mm, durante la finitura - t = 0,1-0,5 mm.

Avanzamento - la distanza percorsa dall'utensile in direzione longitudinale, trasversale o lineare rispetto ad un giro del pezzo (S, mm/giro). Parametri importanti per la sua determinazione sono le caratteristiche geometriche e qualitative

La velocità di rotazione del mandrino è il numero di giri dell'asse principale a cui è attaccato il pezzo, effettuati in un periodo di tempo (n, giro/s).

Velocità - la larghezza del passaggio in un secondo rispettando la profondità e la qualità specificate, fornite dalla frequenza (v, m/s).

La forza di rotazione è un indicatore del consumo energetico (P, N).

Frequenza, velocità e forza sono gli elementi interconnessi più importanti della modalità di taglio durante la tornitura, che impostano sia gli indicatori di ottimizzazione per la finitura di un particolare oggetto sia il ritmo di funzionamento dell'intera macchina.

Dati iniziali

Dal punto di vista di un approccio sistemico, il processo di svolta può essere considerato come il funzionamento coordinato degli elementi di un sistema complesso. Questi includono: strumento, pezzo in lavorazione, fattore umano. Pertanto, l’efficacia di questo sistema è influenzata da un elenco di fattori. Ciascuno di essi viene preso in considerazione quando è necessario calcolare la modalità di taglio durante la tornitura:

- Caratteristiche parametriche dell'attrezzatura, sua potenza, tipo di controllo della rotazione del mandrino (a gradini o continuo).

- Metodo di fissaggio del pezzo (utilizzando una piastra frontale, una piastra frontale e una lunetta, due lunette fisse).

- Proprietà fisiche e meccaniche del metallo lavorato. Vengono presi in considerazione la sua conduttività termica, durezza e resistenza, il tipo di trucioli prodotti e la natura del suo comportamento rispetto all'apparecchiatura.

- Caratteristiche geometriche e meccaniche della fresa: dimensioni degli angoli, supporto, raggio dell'apice, dimensione, tipo e materiale del tagliente con relativa conducibilità termica e capacità termica, tenacità, durezza, resistenza.

- Parametri superficiali specificati, comprese rugosità e qualità.

Se tutte le caratteristiche del sistema vengono prese in considerazione e calcolate razionalmente, diventa possibile ottenere la massima efficienza del suo funzionamento.

Criteri di efficienza della tornitura

Le parti prodotte mediante tornitura sono spesso componenti di meccanismi critici. I requisiti sono soddisfatti tenendo conto di tre criteri principali. La cosa più importante è fare ognuno di essi il più possibile.

- Corrispondenza tra i materiali della fresa e l'oggetto da tornire.

- Ottimizzazione di avanzamento, velocità e profondità tra loro, massima produttività e qualità di finitura: minima rugosità, precisione di forma, assenza di difetti.

- Costi minimi delle risorse.

La procedura per il calcolo della modalità di taglio durante la tornitura viene eseguita con elevata precisione. Esistono diversi sistemi per questo.

Metodi di calcolo

Come già accennato, la modalità di taglio durante la tornitura richiede la presa in considerazione di un gran numero di fattori e parametri diversi. Nel processo di sviluppo della tecnologia, numerose menti scientifiche hanno sviluppato diversi complessi volti a calcolare gli elementi ottimali delle modalità di taglio per varie condizioni:

- Matematico. Implica un calcolo accurato utilizzando le formule empiriche esistenti.

- Grafico-analitico. Combinazione di metodi matematici e grafici.

- Tabellare. Selezione di valori corrispondenti a condizioni operative specificate in apposite tabelle complesse.

- Macchina. Utilizzando il software.

Quello più adatto viene selezionato dall'appaltatore in base ai compiti assegnati e alla scala di massa del processo di produzione.

Metodo matematico

Esistono Formule calcolate analiticamente, più e meno complesse. La scelta del sistema è determinata dalle caratteristiche e dalla precisione richiesta dei risultati dei calcoli e dalla tecnologia stessa.

La profondità viene calcolata come differenza nello spessore del pezzo prima (D) e dopo (d) la lavorazione. Per lavori longitudinali: t = (D - d) : 2; e per quelli trasversali: t = D - d.

L'alimentazione consentita è determinata in più fasi:

- cifre che forniscono la qualità superficiale richiesta, S sher;

- alimentare tenendo conto delle caratteristiche dell'utensile, S p;

- valore del parametro che tiene conto delle caratteristiche di fissaggio della parte, parte S.

Ogni numero viene calcolato utilizzando le formule appropriate. Come avanzamento effettivo viene scelto il più piccolo tra i S ottenuti. Esiste anche una formula generale che tiene conto della geometria della fresa, dei requisiti specificati per la profondità e la qualità della tornitura.

- S = (C s *R y *r u) : (t x *φ z2), mm/giro;

- dove C s è la caratteristica parametrica del materiale;

- R y - rugosità specificata, µm;

- r u - raggio sulla punta dell'utensile da tornio, mm;

- t x - profondità di tornitura, mm;

- φ z - angolo sulla punta della fresa.

I parametri della velocità di rotazione del mandrino vengono calcolati in base a varie dipendenze. Uno di quelli fondamentali:

v = (C v *K v) : (T m *t x *S y), m/min, dove

- C v è un coefficiente complesso che generalizza il materiale della parte, della taglierina e delle condizioni del processo;

- K v - coefficiente aggiuntivo che caratterizza le caratteristiche della svolta;

- T m - durata dell'utensile, min;

- t x - profondità di taglio, mm;

- S y - avanzamento, mm/giro.

In condizioni semplificate e ai fini dell'accessibilità dei calcoli, è possibile determinare la velocità di rotazione di un pezzo:

V = (π*D*n) : 1000, m/min, dove

- n - velocità di rotazione del mandrino della macchina, giri al minuto.

Potenza dell'apparecchiatura utilizzata:

N = (P*v) : (60*100), kW, dove

- dove P è la forza di taglio, N;

- v - velocità, m/min.

Il metodo indicato è molto laborioso. Esiste un'ampia varietà di formule di varia complessità. Molto spesso è difficile selezionare quelli giusti per calcolare le condizioni di taglio durante la tornitura. Qui viene fornito un esempio del più universale di essi.

Metodo della tabella

L'essenza di questa opzione è che gli indicatori degli elementi si trovano nelle tabelle normative in conformità con i dati di origine. Esiste un elenco di libri di consultazione che forniscono valori di avanzamento in base alle caratteristiche parametriche dell'utensile e del pezzo, alla geometria della fresa e agli indicatori di qualità della superficie specificati. Esistono standard separati che contengono limiti massimi consentiti per vari materiali. Anche i coefficienti iniziali necessari per il calcolo delle velocità sono contenuti in apposite tabelle.

Questa tecnica viene utilizzata separatamente o contemporaneamente a quella analitica. È comodo e preciso da utilizzare per la semplice produzione in serie di componenti, in singole officine e a casa. Ti consente di operare con valori digitali utilizzando il minimo sforzo e indicatori iniziali.

Metodi grafico-analitici e meccanici

Il metodo grafico è ausiliario e si basa su calcoli matematici. I risultati dell'avanzamento calcolati vengono tracciati su un grafico, in cui vengono disegnate le linee della macchina e della taglierina e da esse vengono determinati elementi aggiuntivi. Questo metodo è una procedura complessa molto complessa, che è scomoda per la produzione di massa.

Il metodo macchina è un'opzione precisa e conveniente per tornitori esperti e principianti, progettato per calcolare le condizioni di taglio durante la tornitura. Il programma fornisce i valori più accurati in base ai dati iniziali specificati. Devono includere:

- Coefficienti che caratterizzano il materiale del pezzo.

- Indicatori corrispondenti alle caratteristiche del metallo dell'utensile.

- Parametri geometrici degli utensili di tornitura.

- Descrizione numerica della macchina e metodi per fissare il pezzo su di essa.

- Proprietà parametriche dell'oggetto elaborato.

Possono sorgere difficoltà nella fase di descrizione numerica dei dati di origine. Impostandoli correttamente, è possibile ottenere rapidamente un calcolo completo e accurato delle condizioni di taglio durante la tornitura. Il programma può contenere imprecisioni, ma sono meno significative rispetto alla versione matematica manuale.

La modalità di taglio durante la tornitura è un'importante caratteristica di progettazione che ne determina i risultati. Gli strumenti, il raffreddamento e i lubrificanti vengono selezionati contemporaneamente agli elementi. Una selezione razionale completa di questo complesso è un indicatore dell’esperienza o della perseveranza dello specialista.

Durante il taglio, il pezzo e l'utensile eseguono i seguenti movimenti:

· base (per il processo di taglio);

· ausiliario (per la preparazione al processo di taglio e il completamento dell'operazione).

Movimenti di taglio di base:

· movimento principale D g;

· movimento di avanzamento D s.

Nelle lavorazioni su torni il movimento principale è la rotazione del pezzo, il movimento di avanzamento è il movimento di traslazione della fresa. Il movimento principale garantisce una certa velocità di separazione del truciolo dal pezzo; il movimento di avanzamento permette di lavorare su tutta la superficie in lavorazione.

Quando si gira il pezzo in lavorazione, si distinguono le seguenti superfici (Fig. 1.2):

- superficie da trattare 1 , che è la superficie del pezzo, che viene parzialmente o completamente rimossa durante la lavorazione;

- superficie trattata 3 , cioè. superficie formata sul pezzo a seguito della lavorazione;

- superficie di taglio 2 , formato direttamente dalla parte operante del tagliente principale della fresa.

La superficie di taglio è di transizione tra la superficie lavorata e quella lavorata.

Riso. 1.2. Superfici rotanti

Velocità del movimento di taglio principale v– la velocità del punto considerato del tagliente o del pezzo da lavorare nel movimento di taglio principale.

Durante la tornitura, quando il pezzo ruota a una velocità di rotazione N (rpm), velocità del movimento di taglio principale v (m/min) sarà diverso nei diversi punti del tagliente. Nei calcoli, viene preso il suo valore massimo

Dove D– diametro maggiore della superficie di taglio, mm.

Durante la tornitura longitudinale, la velocità di taglio è costante, mentre durante la rifilatura o il taglio è variabile, il suo valore massimo è alla periferia.

Nutri S– la quantità di movimento del punto del tagliente rispetto alla superficie lavorata per unità di tempo nella direzione del movimento di avanzamento. Si distingue tra avanzamento al giro del pezzo (mm/giro) e avanzamento al minuto.

, (mm/min). (1.2)

Durante la tornitura l'avanzamento può essere trasversale e longitudinale.

Profondità di taglio t– la quantità dello strato tagliato in una passata, misurata nella direzione perpendicolare alla superficie trattata. La profondità di taglio è sempre perpendicolare alla direzione di avanzamento (Fig. 1.3).

Riso. 1.3. Elementi della sezione dello strato tagliato

Per la tornitura longitudinale:

Dove D - diametro del pezzo;

D - diametro della superficie trattata.

Quando si taglia un pezzo, la profondità di taglio T uguale alla larghezza dell'utensile da taglio B.

La profondità di taglio e l'avanzamento caratterizzano il processo di taglio dal lato tecnologico: dal punto di vista della posizione e del movimento dell'utensile che garantisce il processo di taglio. Ma con lo stesso feed S e profondità di taglio T a seconda della forma del tagliente e della sua posizione (angoli nel piano), cambiano la larghezza e lo spessore della sezione trasversale dello strato tagliato, su cui si verifica il processo di deformazione plastica ed elastica, la resistenza del metallo alla deformazione , dipendono la quantità di calore rilasciato e le condizioni di rimozione del calore.

Larghezza dello strato di taglio b(mm) – lunghezza del lato in sezione trasversale dello strato tagliato formato dalla superficie di taglio (vedere Fig. 1.3).

Spessore dello strato tagliato a(mm) – la lunghezza della normale alla superficie di taglio, tracciata attraverso il punto del tagliente in esame, limitata dalla sezione trasversale dello strato da tagliare.

Lo spessore e la larghezza del taglio non rappresentano lo spessore e la larghezza del truciolo, ma le dimensioni prima che si formasse. Le dimensioni dei trucioli differiscono dalle dimensioni dello strato tagliato a causa del fenomeno del ritiro che avviene a seguito della deformazione del metallo durante il taglio. Tra la profondità di taglio e la larghezza dello strato tagliato, la velocità di avanzamento e lo spessore dello strato tagliato esistono le seguenti dipendenze:

Parti ed elementi della taglierina

La taglierina è composta da una parte di lavoro e una parte di fissaggio: un'asta di sezione rettangolare, quadrata o rotonda, che serve per installare e fissare la taglierina nel portautensili della macchina. La parte lavorante è la parte dell'utensile da taglio che contiene la lama e ha la forma di un cuneo. Con il suo aiuto, uno strato di un certo spessore viene separato dallo strato (tolleranza) tagliato dal pezzo, trasformandolo in trucioli.

La superficie anteriore è affilata sulla parte lavorante della taglierina 1 (Fig. 1.4), che entra in contatto con lo strato tagliato e i trucioli durante il processo di taglio; superficie posteriore principale 5 , a contatto con la superficie di taglio; superficie posteriore ausiliaria 3 rivolto verso la superficie trattata.

Riso. 1.4. Elementi strutturali della taglierina

Le superfici anteriore e posteriore degli incisivi sono spesso piatte.

Le intersezioni delle superfici della parte lavorante della fresa formano i taglienti. L'intersezione tra la spoglia e le superfici del fianco principale costituisce il tagliente principale 6 ; intersezione delle superfici anteriore e posteriore ausiliaria - tagliente ausiliario 2 . Il tagliente principale forma il lato più grande della sezione dello strato da tagliare, mentre il tagliente ausiliario forma il lato più piccolo.

La giunzione dei taglienti principale e ausiliario è chiamata punta della taglierina 4 . La punta della taglierina può essere affilata o a forma di linea retta arrotondata (r = 0,5...2,0 mm) (Fig. 1.5).

Riso. 1.5. Forma di accoppiamento dei taglienti principali e ausiliari

L'alta qualità del pezzo prodotto e il suo basso costo vengono utilizzati per calcolare le condizioni di taglio. Da questo articolo imparerai come calcolarlo correttamente e quali dati utilizzare nei calcoli.

Cos'è la modalità di taglio

Molto spesso, questo termine si riferisce al calcolo della profondità, dell'avanzamento e della velocità di taglio. Questi sono i parametri principali, senza i quali è impossibile trasformare una parte. Inoltre, il calcolo può includere anche sovrametalli di lavorazione, velocità del mandrino, peso del pezzo e altri elementi di lavorazione che influiscono sulle condizioni del processo di tornitura.

La modalità di taglio può essere calcolata in diversi modi. Il primo e più accurato è analitico e prevede l'uso di formule empiriche. Il secondo metodo è tabellare. La sua implementazione richiede lo studio e l'analisi di una grande quantità di informazioni provenienti da vari libri di consultazione. Inoltre è possibile utilizzare diversi programmi per calcolare le condizioni di taglio. Semplificano notevolmente il calcolo. Per fare ciò, devi solo inserire tutti i parametri noti e il programma eseguirà il calcolo stesso.

Perchè devi fare il calcolo?

Il percorso tecnologico per la lavorazione di una parte o di una superficie include i nomi delle operazioni necessarie e consiste in transizioni. Per ognuno di essi è necessario calcolare la modalità di taglio, determinare l'attrezzatura su cui verrà eseguita la lavorazione, selezionare un utensile da taglio, realizzare un disegno e assegnare le dimensioni necessarie. Ciò è necessario per ridurre al minimo i costi di produzione e ottenere un pezzo di alta qualità. Pertanto, senza calcolare le condizioni di taglio durante la tornitura, è possibile sia rompere l'utensile da taglio che danneggiare la parte. Tutto ciò comporterà perdite per l'azienda o l'impresa in cui è stata effettuata la lavorazione. Calcolando la profondità, la velocità di taglio e l'avanzamento, il tornitore può facilmente completare il suo lavoro.

Utensile da taglio per tornitura

Il lavoro di tornitura viene eseguito su torni utilizzando frese. Ce n'è un'enorme varietà. Sono classificati per tipo di lavorazione, per materiale, per tipologia di disegno. La taglierina per troncatura è una delle più popolari. Dal nome diventa chiaro che è progettato per tagliare le estremità ad angolo retto. Un altro più popolare è noioso. È progettato per fori noiosi. La profondità di taglio per tale taglierina è uguale alla curvatura della sua parte di lavoro. La scelta dell'utensile da taglio dipende principalmente dall'operazione richiesta e dal materiale del pezzo. Quindi, ad esempio, per i prodotti in ghisa si consiglia di scegliere frese al tungsteno (VK6M, VK2, VK3), per la forgiatura e gli acciai resistenti al calore - titanio-tantalio-tungsteno (TT20K9, TT8K6, T14K8). Molto spesso, per la lavorazione dell'acciaio ordinario, vengono utilizzati utensili in acciaio rapido (R18, R9) e con l'aggiunta di elementi di lega (R18K5F2, R6MZ, R18F2). Inoltre è possibile utilizzare frese in acciaio al carbonio (U10A e U12A), tuttavia va tenuto presente che quando questo materiale viene riscaldato oltre i 200 °C perde la sua resistenza e diventa inadatto per ulteriori lavori. Le modalità di taglio durante la lavorazione delle superfici devono tenere conto dell'utensile da taglio e del suo materiale.

Da dove cominciare

Prima di iniziare a calcolare le condizioni di taglio, è necessario selezionare un utensile da taglio e determinare di quale materiale sono fatti la sua parte tagliente e il pezzo stesso. Pertanto, per i metalli fragili, vengono scelti i valori più bassi. Inoltre bisogna sapere che durante la tornitura il pezzo si riscalda e se la velocità di taglio è troppo elevata il pezzo stesso potrebbe deformarsi a causa dell'aumento della temperatura. Successivamente, determinare il tipo di lavorazione (sgrossatura, finitura). Per queste due operazioni, la modalità di taglio è significativamente diversa. Per la finitura, vengono selezionati i valori più piccoli consentiti per ottenere la classe di precisione richiesta. A seconda dello spessore dello strato tagliato viene selezionato anche il numero di passaggi durante i quali verrà lavorata la superficie.

Profondità

Uno degli elementi importanti della modalità di taglio è lo spessore dello strato tagliato in una passata: la profondità. Se l'estremità viene tagliata, la profondità deve essere considerata come l'intera superficie da rimuovere, il suo diametro. Come accennato in precedenza, anche il numero di passaggi è importante. Sono calcolati in base alle indennità di lavorazione. In questo caso, circa il 60% viene speso per la sgrossatura, il 20-30% per la semifinitura e il 10-20% per la finitura (ultima passata). Per le superfici cilindriche, la profondità di taglio t dipende dai diametri del pezzo. Pertanto, il calcolo viene eseguito utilizzando la formula t = (D - d) / 2. Per le parti piatte, nel calcolo viene utilizzata la lunghezza anziché il diametro. Per la sgrossatura, la profondità è considerata superiore a 2 mm, per la semifinitura - 1-2 mm e per la finitura - 0,3-1 mm. In generale, ovviamente, questo parametro dipende dalla qualità richiesta della superficie risultante. Minore è la classe di precisione richiesta, minore dovrà essere la profondità di taglio e maggiori saranno le passate.

Inning

La quantità di movimento della fresa per giro del pezzo è chiamata avanzamento. Durante la tornitura di sgrossatura, questo parametro viene selezionato come massimo consentito. Durante la lavorazione di finitura, la quantità di avanzamento dipenderà dalla qualità di rugosità richiesta. Naturalmente l'avanzamento dipende anche dalla profondità di taglio e dalle dimensioni del pezzo. Più piccola è la parte, minore è il numero da selezionare. Per quanto riguarda lo strato tagliato, più è grande, più piccola è l'alimentazione. Per comodità, ci sono tavoli speciali. In essi puoi vedere la dipendenza di questo valore da altri parametri. Oltre agli elementi già descritti sopra, a volte è necessario conoscere la dimensione del portafresa, poiché influisce anche sulla velocità di avanzamento. Ci sono alcune eccezioni a questa opzione. Si Quando modalità di taglio con carichi d'urto il valore della tabella deve essere moltiplicato per un fattore 0,85. E se viene lavorato acciaio resistente al calore, l'avanzamento non deve superare 1 mm/giro.

Velocità di taglio

Un altro elemento importante delle condizioni di taglio è la velocità. Innanzitutto dipende dall'operazione che si sta effettuando. Ad esempio, il taglio finale può essere eseguito a una velocità piuttosto elevata. Le condizioni di taglio per la foratura e la tornitura sono molto diverse. Per questo motivo, prima di eseguire il calcolo, è necessario conoscere esattamente il nome dell'operazione di lavorazione del metallo, l'utensile utilizzato e il materiale del pezzo. Durante la tornitura, per calcolare la velocità, il diametro del pezzo viene moltiplicato per il numero di giri al minuto e per π. Il numero risultante viene diviso per 1000. Come accennato in precedenza, utilizzando il metodo tabellare è possibile selezionare la velocità di taglio senza eseguire calcoli.

Controllo delle condizioni di taglio

Una volta impostati l'avanzamento, la profondità e la velocità di taglio, è necessario controllarli. I valori ottenuti non devono superare quelli registrati nel passaporto della macchina. Altrimenti, durante la tornitura, non solo l'utensile da taglio, ma anche la macchina stessa potrebbe essere danneggiata.

Il primo e più importante indicatore da controllare è la potenza del motore della macchina e deve essere calcolata utilizzando la formula: P x V / 1000, dove P è la forza di taglio e V è la velocità di taglio effettiva già calcolata. Ora la potenza risultante deve essere confrontata con la potenza consentita secondo il passaporto della macchina. Se non supera questo valore, il calcolo è stato eseguito correttamente. Puoi iniziare l'elaborazione. Se la potenza calcolata è maggiore della potenza nominale, è necessario regolare la velocità di taglio, l'avanzamento e la profondità.

Parfenyeva I.E. TECNOLOGIA DEI MATERIALI DA COSTRUZIONE. M.: Libro di testo, 2009

3. Classificazione e caratteristiche del movimento di taglio. Modalità di taglio. Qualità della superficie lavorata Parametri del processo di taglio. Caratteristiche generali del metodo di tornitura.

3.1. Classificazione e caratteristiche del movimento di taglio

Per tagliare uno strato di metallo da un pezzo in lavorazione, è necessario impartire movimenti relativi all'utensile da taglio e al pezzo in lavorazione. Questi movimenti relativi sono forniti dalle parti lavoranti delle macchine, in cui il pezzo e l'utensile sono installati e fissati.

I movimenti degli organi di lavoro delle macchine utensili si dividono in movimenti di lavoro o di taglio, movimenti di installazione e movimenti ausiliari.

Lavoratori o movimenti di taglio- si tratta di movimenti che garantiscono il taglio di uno strato di metallo dal pezzo. Questi includono il movimento di taglio principale e il movimento di avanzamento.

Dietro movimento di taglio principale prendi il movimento che determina la velocità di deformazione del metallo e di separazione del truciolo. Dietro movimento dell'alimentazione adottare un movimento che garantisca la continuità di taglio del tagliente dell'utensile nel materiale del pezzo. Questi movimenti possono essere continui o intermittenti, in natura: rotazionali, traslazionali, alternativi. La velocità del movimento principale è indicata dalla lettera V, velocità di movimento dell'alimentazione (quantità di alimentazione) - S.

Movimenti di installazione– movimenti che assicurano la posizione relativa dell'utensile e del pezzo da lavorare per tagliare da esso un determinato strato di materiale.

Movimenti ausiliari– movimenti degli organi di lavoro delle macchine utensili che non sono direttamente correlati al processo di taglio. Esempi sono: movimenti rapidi dei corpi di lavoro, cambio di velocità di taglio e avanzamento, ecc.

Per qualsiasi processo di taglio che puoi creare schema di elaborazione. Il diagramma indica convenzionalmente il pezzo in lavorazione, la sua installazione e fissaggio sulla macchina, il fissaggio e la posizione dell'utensile rispetto al pezzo, nonché i movimenti di taglio. L'utensile è mostrato nella posizione corrispondente alla fine del trattamento superficiale del pezzo. La superficie trattata è evidenziata nello schema con linee spesse. Mostra la natura dei movimenti di taglio.

Il pezzo si distingue: superficie lavorata 1, da cui viene tagliato lo strato metallico; superficie trattata 3, da cui il metallo è già stato tagliato; superficie di taglio 2, formato durante la lavorazione dal tagliente principale dell'utensile.

Fig. 1. Schemi per la lavorazione di pezzi mediante tornitura e foratura

3.2. Modalità di taglio

Gli elementi principali della modalità di taglio sono: velocità di taglio V, foraggio S e profondità di taglio T. Consideriamo gli elementi della modalità di taglio usando l'esempio della tornitura.

Fig.2. Elementi di modalità di taglio e geometria dello strato tagliato

Velocità di taglio Vè la distanza percorsa dalla punta del tagliente dell'utensile rispetto al pezzo nella direzione del movimento principale per unità di tempo. La velocità di taglio ha la dimensione m/min o m/sec.

Durante la tornitura, la velocità di taglio è pari a:

M/min

Dove D zag– diametro massimo della superficie del pezzo da lavorare, mm; N– velocità di rotazione del pezzo al minuto.

Archiviando S chiamare il percorso della punta del tagliente dell'utensile rispetto al pezzo nella direzione del movimento di avanzamento in un giro o una corsa del pezzo o dell'utensile.

A seconda del metodo di elaborazione tecnologica, il feed ha le seguenti dimensioni:

mm/giro – per tornitura e foratura;

mm/giro, mm/min, mm/dente – per fresatura;

mm/due corse – per smerigliare e piallare.

In base alla direzione del movimento si distinguono gli avanzamenti: longitudinale Spr, trasversale S p, verticale S dentro, inclinato S n, circolare S cr, tangenziale S t e così via.

Profondità di taglio T chiamata la distanza tra le superfici lavorate e lavorate del pezzo, misurata perpendicolarmente a quest'ultimo. La profondità di taglio è riferita ad una corsa utile dell'utensile rispetto alla superficie lavorata. La profondità di taglio ha la dimensione di mm. Quando si torni una superficie cilindrica, la profondità di taglio è determinata dalla formula:

Dove D– diametro della superficie cilindrica lavorata del pezzo, mm.

Profondità di taglio sempre perpendicolare direzione del movimento di alimentazione. Quando si taglia un'estremità, la profondità di taglio è la quantità di strato tagliato misurata perpendicolarmente all'estremità lavorata. Durante l'affettatura e il taglio, la profondità di taglio è uguale alla larghezza della scanalatura creata dalla taglierina.

La profondità di taglio e l'avanzamento sono quantità tecnologiche che vengono gestite in condizioni di produzione (con standardizzazione). Per gli studi teorici sono importanti le dimensioni geometriche dello strato tagliato: larghezza, spessore e area dello strato tagliato.

Larghezza dello strato tagliato IO " B" è la distanza in mm tra superficie lavorata e superficie lavorata, misurata lungo la superficie di taglio.

dove è l'angolo principale nel piano.

Spessore dello strato tagliato « UN" è la distanza in mm tra due posizioni successive della superficie di taglio per giro del pezzo, misurata perpendicolarmente alla larghezza dello strato tagliato

Piazza tagliare lo strato" F"è uguale a

mm2.

Viene chiamata questa area della sezione trasversale dello strato tagliato nominale. L'area effettiva dello strato tagliato sarà inferiore a quella nominale a causa delle creste lasciate dalla taglierina sulla superficie trattata. L'altezza e la forma delle creste rimanenti influiscono sulla rugosità della superficie lavorata.

3.3. Qualità della superficie

La qualità della superficie lavorata è determinata dalle caratteristiche geometriche e fisiche dello strato superficiale. Le caratteristiche geometriche della superficie danno un'idea degli errori di lavorazione. Questi errori includono:

· macrogeometria della superficie, caratterizzata da errori di forma, quali convessità o concavità delle superfici piane e conicità, botte, sella, ovalità e sfaccettatura delle superfici cilindriche;

- microgeometria superficiale (rugosità);

- ondulazione.

Le proprietà fisiche dello strato superficiale differiscono dalle proprietà fisiche del materiale di base. Ciò è spiegato dal fatto che durante il taglio lo strato superficiale è esposto a temperature elevate e forze significative che provocano deformazioni elastiche e plastiche. Lo spessore dello strato deformato è di circa 50.000 Ao durante la molatura e 15.000 Ao durante la lucidatura (Ao = 10-7 mm). Pertanto, anche in caso di lavorazioni di finitura come la molatura, lo strato superficiale con uno spessore superiore a 5 micron differisce dal metallo base.

La rugosità superficiale determina la durata del normale funzionamento di parti e macchine. Il grado di rugosità superficiale determina la resistenza all'usura delle superfici delle coppie di sfregamento, la resistenza anticorrosione delle parti della macchina e la stabilità degli accoppiamenti.

Quanto più ruvida è la parte lavorata, tanto minore è la sua resistenza all'usura. La presenza di microrugosità provoca la concentrazione delle tensioni nelle depressioni delle creste, che porta alla comparsa di crepe e riduce la resistenza delle parti (soprattutto quelle che operano sotto carichi alternati).

La rugosità delle parti dopo la lavorazione ha un effetto significativo sulla resistenza alla corrosione. I focolai di corrosione si formano principalmente nelle depressioni. Quanto più pulita è la superficie trattata, tanto maggiore è la sua resistenza alla corrosione.

La rugosità influisce sulla stabilità dei pianerottoli mobili e fissi. Una rugosità significativa modifica il valore calcolato dello spazio o dell'interferenza.

L'altezza delle irregolarità sulla superficie lavorata dipende dalla velocità di avanzamento, dalla geometria della fresa (raggio della fresa in punta, angoli principali e ausiliari in entrata e ). Inoltre, l'altezza delle asperità dipende dal materiale in lavorazione, dalla velocità di taglio, dal tagliente di riporto, dall'usura della fresa, dalle vibrazioni, ecc.

L'altezza totale delle irregolarità è costituita dalla parte calcolata (teorica) della rugosità e della rugosità derivante da fattori tecnologici.

Quando si lavora con una fresa per cui raggio apice = 0, l'altezza teorica delle irregolarità è pari a

![]()

Dove S– avanzamento, mm/giro; , - Angoli del piano principale e ausiliario, gradi.

A :

La dipendenza è approssimativa, poiché non tiene conto dell'influenza dei fattori tecnologici. L'altezza delle asperità aumenta con l'aumentare dell'avanzamento, così come gli angoli e diminuisce con l'aumentare del raggio.

Influenza dei fattori tecnologici sulla rugosità superficiale:

1. Velocità di taglio. Nell'intervallo delle velocità di taglio, dove il riporto ha un valore massimo, si ottiene la rugosità più elevata. Pertanto, per l'acciaio di media durezza, la massima rugosità superficiale si ottiene nell'intervallo 15-30 m/min.

2. La profondità di taglio non influisce direttamente sull'altezza delle microrugosità.

3. Maggiore è la viscosità del materiale in lavorazione, maggiore è l'altezza della rugosità.

4.L'uso del liquido refrigerante riduce la dimensione delle irregolarità.

La rugosità della superficie lavorata è influenzata dalla rugosità del tagliente dell'utensile. Viene copiato e trasferito direttamente sulla superficie trattata.

3.4. Parametri del processo di taglio

I parametri del processo di taglio sono le variabili utilizzate per descrivere e analizzare il processo di taglio. Questi includono molte dimensioni della superficie lavorata (lineare, angolare), molti parametri di rugosità; il tempo principale dedicato direttamente al taglio Quello, durata dell'utensile T, potenza di taglio effettiva, velocità di taglio, parametri geometrici delle frese, ecc.

Tempo di elaborazione tecnologica di base Quello– questo è il tempo impiegato direttamente nel processo di modifica della forma, dimensione e rugosità della superficie del pezzo in lavorazione.

Per girare

dov'è il percorso dell'utensile da taglio rispetto al pezzo nella direzione di avanzamento; l– lunghezza della superficie trattata, mm; – la quantità di avanzamento () e di eccedenza della taglierina (1–2), mm;

io– il numero di corse di lavoro della fresa necessarie per rimuovere il materiale rimasto in lavorazione;

N– velocità di rotazione del pezzo, giri/min;

S– avanzamento, mm/giro – tempo principale (tecnologico) impiegato nel taglio;

T V- tempo ausiliario necessario per installare e rimuovere una parte, misurarla, controllare la macchina, ecc.;

T Di- tempo di manutenzione della macchina e del posto di lavoro, relativo ad una parte;

T P- tempo delle pause per riposo e bisogni naturali, anch'esso classificato come dettaglio.

Le singole componenti del pezzo sono determinate sulla base di dati normativi e di riferimento.

Gli elementi della modalità di taglio vengono assegnati come segue:

1. Selezionare innanzitutto la profondità di taglio. In questo caso, si sforzano di rimuovere l'intero sovrametallo di lavorazione in un solo passaggio dell'utensile da taglio. Se per motivi tecnologici è necessario effettuare due passaggi, al primo passaggio viene tolto l'80% dell'indennità, al secondo il 20%;

2. selezionare la quantità di alimentazione. Si consiglia di assegnare la massima velocità di avanzamento consentita, tenendo conto dei requisiti di precisione e rugosità della superficie lavorata, nonché delle proprietà di taglio del materiale dell'utensile, della potenza della macchina e di altri fattori;

3. determinare la velocità di taglio utilizzando formule empiriche. Ad esempio, per girare

Dove CV- coefficiente dipendente dai materiali lavorati e dell'utensile e dalle condizioni di taglio;

T– durata taglierina in minuti;

M- indicatore di resistenza relativa;

XV,YV– indicatori di grado.

4. In base alla velocità trovata, viene determinato il numero di giri del mandrino della macchina e viene selezionato quello più piccolo più vicino in base al passaporto della macchina