Osnovni načini rezanja. Određivanje uslova rezanja

U poduzećima koja imaju odjele koji se bave površinskom obradom izradaka, posebne karte se izrađuju na osnovu regulatornih dokumenata koji rukovode rukovaocima u proizvodnji određenog dijela. Iako u nekim slučajevima (na primjer, nova oprema, alati), glodalac mora samostalno odrediti nijanse tehnoloških operacija. Ako se kod kuće koristi mašina male snage, pogotovo zato što u pravilu nema službenih savjeta pri ruci.

Ovaj će članak pomoći ne samo razumjeti osnovu za izračunavanje načina rezanja tijekom glodanja i odabir odgovarajućeg alata, već će dati i praktične preporuke koje su dovoljne za obradu dijelova na razini domaćinstva.

Za one koji su uglavnom povezani s metalima, za detaljnije upoznavanje sa nijansama glodanja, trebali biste pogledati udžbenik "Mašine za rezanje metala" - 2003, Cherpakov B.I., Alperovich T.A. Procedura za izračunavanje uslova rezanja je takođe dobro opisana u raznim priručnicima. Na primjer, u metodološkim preporukama iz 2000. (MSAU - Kolokatov A.M., Bagramov L.G.).

Posebnost glodanja je da rezne ivice dolaze u direktan kontakt s materijalom samo povremeno. Rezultat su vibracije, udarna opterećenja i povećano trošenje glodala. Najefikasnijim se smatra onaj u kojem se optimalno kombinuju sljedeći parametri - dubina, posmak i brzina rezanja bez ugrožavanja točnosti i kvalitete obrade. To je ono što omogućava značajno smanjenje troškova tehnološke operacije i povećanje produktivnosti.

Posebnost glodanja je da rezne ivice dolaze u direktan kontakt s materijalom samo povremeno. Rezultat su vibracije, udarna opterećenja i povećano trošenje glodala. Najefikasnijim se smatra onaj u kojem se optimalno kombinuju sljedeći parametri - dubina, posmak i brzina rezanja bez ugrožavanja točnosti i kvalitete obrade. To je ono što omogućava značajno smanjenje troškova tehnološke operacije i povećanje produktivnosti.

Nemoguće je predvidjeti doslovno sve nijanse mljevenja. Radni komadi koji se obrađuju razlikuju se po strukturi, dimenzijama i obliku; rezni alati - po svojoj geometriji, dizajnu, prisustvu/odsustvu zaštitnog sloja itd. Sve što je dolje navedeno u vezi sa načinima rezanja treba uzeti u obzir samo kao smjernicu. Da biste razjasnili specifične parametre glodanja, trebali biste koristiti posebne tablice i referentne podatke.

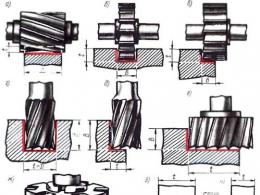

Izbor alata

To se uglavnom odnosi na njegov prečnik. Što je posebno u odabiru rezača () na osnovu ovog parametra?

- Povećanje promjera automatski dovodi do povećanja cijene alata.

- Međuzavisnost dva indikatora - ako se pomak povećava, brzina rezanja opada, jer je ograničena strukturom obratka (vidi dolje).

Smatra se da je optimalni promjer rezača takav da njegova vrijednost odgovara (ili je nešto veća od) potrebnoj dubini rezanja. U nekim slučajevima, u jednom prolazu možete odabrati deblje strugotine, ali to se odnosi samo na materijale koje karakterizira niska gustoća. Na primjer, polistirenska pjena ili neke vrste drveta.

Brzina rezanja

Ovisno o uzorku materijala, možete se fokusirati na sljedeće pokazatelje (m/min):

- drvo, termoplasti – 300 – 500;

- PVC – 100 – 250;

- nerđajući čelik – 45 – 95;

- bronza – 90 – 150;

- mesing – 130 – 320;

- bakelit – 40 – 110;

- aluminijum i njegove legure – 200 – 420.

Brzina rotacije rezača

Najjednostavnija formula izgleda ovako:

N (broj okretaja) = 1000 Vc (željena brzina rezanja) / π D (prečnik rezača).

Sa sigurnosne tačke gledišta, ne biste trebali voziti vreteno maksimalnom brzinom. To znači da će se samo zbog toga brzina rezanja smanjiti za otprilike 10 - 15%. Ovaj „gubitak“ se može djelomično nadoknaditi ugradnjom rezača većeg promjera. Ovo neznatno povećava brzinu. Ako nemate odgovarajući pri ruci, morat ćete odlučiti da li ćete potrošiti novac na novi alat ili se zadovoljiti mogućnostima koje glodalica ima. Opet, sve se to može provjeriti samo praksom rada na specifičnoj opremi, ali je opšte značenje preporuke jasno.

Inings

Trebalo bi obratiti posebnu pažnju na ovaj parametar glodanja!

Trajnost rezača i kvaliteta obrade izratka ovise o tome koliko se debeo sloj uklanja u jednom prolazu, odnosno sa svakim okretajem vretena. U ovom slučaju govori se o pomaku po 1 (2,3) zuba, ovisno o vrsti alata (jednokrevetni, dvo ili trokretni rezač).

Preporučene vrijednosti posmaka po zubu specificira proizvođač alata. Mlinar nailazi na poteškoće u ovom trenutku u režimu rezanja ako radi sa rezačima “made in China” ili nekog sumnjivog (nepoznatog) porijekla. U većini slučajeva, možete se fokusirati na raspon pomaka (mm) 0,1 - 0,25. Ovaj način rada je pogodan za gotovo sve uobičajene materijale koji su podvrgnuti mljevenju. Tokom procesa rezanja, postat će jasno da li je dovoljno malo "dodati" (ali ne prije nego nakon 1. prolaza). Ali ne biste trebali pokušavati manje od 0,1, osim kada radite nakit pomoću mikro-mlinova.

Glodanje treba započeti s minimalnim posmakom od 0,1. Tokom procesa, postat će jasno koliko je savitljiv materijal koji se obrađuje prije određenog rezača. Ovo će eliminisati mogućnost lomljenja rezne ivice (zuba) i omogućiće da se postavi tačna „dijagnoza“ mogućnosti mašine i alata, posebno ako je reč o „stranoj“ opremi.

- Prekoračenje optimalne vrijednosti pomaka ispunjeno je povećanjem temperature u radnom području, stvaranjem debelih strugotina i brzim lomljenjem rezača. Za alate prečnika preko 3 mm, trebalo bi da počnete sa 0,15, ne više

- Ako se brzina glodanja dijela ne može povećati optimalnim korištenjem mogućnosti opreme, možete pokušati ugraditi rezač sa dvije žlebove.

- Prilikom odabira alata, morate uzeti u obzir da povećanje dužine reznog dijela dovodi do smanjenja pomaka i povećanja vibracija.

- Ne treba težiti povećanju brzine obrade zamjenom rezača sličnim, ali s više zubaca. Čipovi iz takvog alata se manje dobro uklanjaju i stoga često dovode do naglog smanjenja kvalitete glodanja. U nekim slučajevima, kada su žljebovi potpuno začepljeni, rezač počinje raditi u praznom hodu. Takva zamjena nema smisla.

Zaključak

Visokokvalitetno glodanje može se postići samo iskustvom. Specifična mašina + alat + praktično iskustvo, vještine. Stoga ne biste trebali slijepo vjerovati čak ni tabelarnim podacima. Na primjer, ne uzimaju u obzir stepen istrošenosti rezača sa kojim se radi. Nema potrebe da se plašite eksperimentisanja, ali uvek treba da počnete sa minimalnim vrednostima parametara. Kada majstor "osjeti" mašinu, rezač i materijal koji se obrađuje, sam će odrediti u kojem režimu treba raditi.

Jedna od multifunkcionalnih metoda obrade metala je struganje. Koristi se za grubu obradu i tokom proizvodnje ili popravke delova. a efikasan i kvalitetan rad postiže se racionalnim odabirom načina rezanja.

Procesne karakteristike

Tokarenje se vrši na specijalnim mašinama pomoću rezača. Glavne pokrete izvodi vreteno, koje osigurava rotaciju predmeta pričvršćenog za njega. Pokreti se vrše pomoću alata koji je fiksiran u osloncu.

Glavne vrste karakterističnih radova uključuju: čeono i oblikovano tokarenje, bušenje, obradu udubljenja i žljebova, obrezivanje i rezanje, dizajn navoja. Svaki od njih popraćen je produktivnim pokretima odgovarajuće opreme: glodala za pomicanje i potisak, oblikovana, bušenje, obrezivanje, rezanje i narezivanje navoja. Različiti tipovi mašina vam omogućavaju da obrađujete male i veoma velike objekte, unutrašnje i spoljašnje površine, ravne i volumetrijske obratke.

Osnovni elementi modusa

Režim rezanja pri struganju je skup radnih parametara stroja za rezanje metala koji imaju za cilj postizanje optimalnih rezultata. To uključuje sljedeće elemente: dubinu, pomak, frekvenciju i brzinu vretena.

Dubina je debljina metala uklonjenog rezačem u jednom prolazu (t, mm). Zavisi od navedenih pokazatelja čistoće i odgovarajuće hrapavosti. Prilikom grubog tokarenja t = 0,5-2 mm, pri završnoj obradi - t = 0,1-0,5 mm.

Pomak - razmak kojim se alat pomiče u uzdužnom, poprečnom ili linearnom smjeru u odnosu na jedan okret obratka (S, mm/okr.). Važni parametri za njegovo određivanje su geometrijske i kvalitativne karakteristike

Brzina rotacije vretena je broj obrtaja glavne ose na koju je radni komad pričvršćen, izvršenih u određenom vremenskom periodu (n, o/s).

Brzina - širina prolaza u jednoj sekundi uz usklađenost sa zadatom dubinom i kvalitetom, predviđenu frekvencijom (v, m/s).

Sila okretanja je pokazatelj potrošnje energije (P, N).

Frekvencija, brzina i sila su najvažniji međusobno povezani elementi režima rezanja tokom tokarenja, koji postavljaju i pokazatelje optimizacije za doradu određenog objekta i tempo rada cele mašine.

Početni podaci

Sa stanovišta sistemskog pristupa, proces tokarenja se može posmatrati kao koordinisano funkcionisanje elemenata složenog sistema. To uključuje: alat, radni predmet, ljudski faktor. Dakle, na efikasnost ovog sistema utiče lista faktora. Svaki od njih se uzima u obzir kada je potrebno izračunati način rezanja tokom okretanja:

- Parametarske karakteristike opreme, njena snaga, vrsta kontrole rotacije vretena (stepena ili bezstepena).

- Način pričvršćivanja radnog komada (pomoću prednje ploče, prednje ploče i postolja, dva stabilna naslona).

- Fizička i mehanička svojstva obrađenog metala. Uzimaju se u obzir njegova toplinska provodljivost, tvrdoća i čvrstoća, vrsta proizvedenog čipsa i priroda njegovog ponašanja u odnosu na opremu.

- Geometrijske i mehaničke karakteristike rezača: dimenzije uglova, držač, poluprečnik vrha, veličina, vrsta i materijal rezne ivice sa odgovarajućom toplotnom provodljivošću i toplotnim kapacitetom, žilavost, tvrdoća, čvrstoća.

- Navedeni parametri površine, uključujući njenu hrapavost i kvalitet.

Ako se uzmu u obzir sve karakteristike sistema i racionalno izračunaju, postaje moguće postići maksimalnu efikasnost njegovog rada.

Kriterijumi efikasnosti okretanja

Dijelovi proizvedeni struganjem najčešće su komponente kritičnih mehanizama. Zahtjevi su ispunjeni uzimajući u obzir tri glavna kriterija. Najvažnije je da svaki od njih uradite što je više moguće.

- Podudarnost između materijala rezača i predmeta koji se okreće.

- Optimizacija uvlačenja, brzine i dubine među sobom, maksimalna produktivnost i kvalitet završne obrade: minimalna hrapavost, preciznost oblika, odsustvo nedostataka.

- Minimalni troškovi resursa.

Postupak za izračunavanje režima rezanja tokom okretanja provodi se s velikom preciznošću. Za to postoji nekoliko različitih sistema.

Metode proračuna

Kao što je već spomenuto, način rezanja prilikom tokarenja zahtijeva uzimanje u obzir velikog broja različitih faktora i parametara. U procesu razvoja tehnologije, brojni naučni umovi razvili su nekoliko kompleksa koji imaju za cilj izračunavanje optimalnih elemenata režima rezanja za različite uslove:

- Matematički. Podrazumijeva tačan proračun korištenjem postojećih empirijskih formula.

- Grafičko-analitički. Kombinacija matematičkih i grafičkih metoda.

- Tabelarni. Odabir vrijednosti koje odgovaraju specificiranim radnim uvjetima u posebnim složenim tabelama.

- Mašina. Korištenje softvera.

Najpogodniji odabire izvođač u zavisnosti od zadatih zadataka i masovnosti proizvodnog procesa.

Matematička metoda

Postoje analitički izračunate formule, manje i više složene. Izbor sistema je određen karakteristikama i potrebnom preciznošću rezultata proračuna i samom tehnologijom.

Dubina se izračunava kao razlika u debljini obratka prije (D) i nakon (d) obrade. Za uzdužni rad: t = (D - d) : 2; a za poprečne: t = D - d.

Dozvoljena hrana se određuje u fazama:

- figure koje daju traženi kvalitet površine, S sher;

- feed uzimajući u obzir karakteristike alata, S p;

- vrijednost parametra koja uzima u obzir karakteristike pričvršćivanja dijela, S dio.

Svaki broj se izračunava pomoću odgovarajućih formula. Kao stvarni pomak se bira najmanji od dobijenih S. Postoji i opšta formula koja uzima u obzir geometriju glodala, specificirane zahtjeve za dubinom i kvalitetom tokarenja.

- S = (C s *R y *r u): (t x *φ z2), mm/okr.;

- gdje je C s parametarska karakteristika materijala;

- R y - specificirana hrapavost, µm;

- r u - radijus na vrhu alata za struganje, mm;

- t x - dubina okretanja, mm;

- φ z - ugao na vrhu rezača.

Parametri brzine rotacije vretena izračunavaju se prema različitim ovisnostima. Jedan od osnovnih:

v = (C v *K v) : (T m *t x *S y), m/min, gdje je

- C v je kompleksni koeficijent koji generalizira materijal dijela, rezača i uslove procesa;

- K v - dodatni koeficijent koji karakterizira karakteristike tokarenja;

- T m - vijek trajanja alata, min;

- t x - dubina rezanja, mm;

- S y - dovod, mm/okr.

Pod pojednostavljenim uslovima i radi pristupačnosti proračuna, brzina okretanja radnog komada može se odrediti:

V = (π*D*n) : 1000, m/min, gdje

- n - brzina rotacije vretena mašine, o/min.

Korištena snaga opreme:

N = (P*v) : (60*100), kW, gdje

- gdje je P sila rezanja, N;

- v - brzina, m/min.

Navedena metoda je vrlo radno intenzivna. Postoji širok izbor formula različite složenosti. Najčešće je teško odabrati prave kako bi se izračunali uslovi rezanja tokom tokarenja. Ovdje je dat primjer najuniverzalnijeg od njih.

Tabela metoda

Suština ove opcije je da se indikatori elemenata nalaze u normativnim tabelama u skladu sa izvornim podacima. Postoji lista referentnih knjiga koje daju vrijednosti posmaka ovisno o parametarskim karakteristikama alata i obratka, geometriji rezača i specificiranim pokazateljima kvalitete površine. Postoje zasebni standardi koji sadrže maksimalno dozvoljene granice za različite materijale. Početni koeficijenti potrebni za izračunavanje brzina također su sadržani u posebnim tabelama.

Ova tehnika se koristi odvojeno ili istovremeno sa analitičkom. Pogodan je i precizan za jednostavnu masovnu proizvodnju dijelova, u individualnim radionicama i kod kuće. Omogućava vam da radite s digitalnim vrijednostima uz minimalan napor i početne indikatore.

Grafičko-analitičke i mašinske metode

Grafička metoda je pomoćna i zasniva se na matematičkim proračunima. Izračunati rezultati pomaka se iscrtavaju na grafikonu, gdje se crtaju linije stroja i rezača i iz njih se određuju dodatni elementi. Ova metoda je vrlo složena složena procedura, koja je nezgodna za masovnu proizvodnju.

Mašinska metoda je precizna i pristupačna opcija za iskusne i početnike strugare, dizajnirana za izračunavanje uslova rezanja tokom tokarenja. Program daje najpreciznije vrijednosti u skladu sa navedenim početnim podacima. Oni moraju uključivati:

- Koeficijenti koji karakteriziraju materijal izratka.

- Indikatori koji odgovaraju karakteristikama metala alata.

- Geometrijski parametri alata za struganje.

- Numerički opis stroja i načini pričvršćivanja radnog predmeta na njemu.

- Parametrijska svojstva obrađenog objekta.

Poteškoće mogu nastati u fazi numeričkog opisa izvornih podataka. Pravilnim postavljanjem možete brzo dobiti sveobuhvatan i precizan proračun uslova rezanja tokom tokarenja. Program može sadržavati netočnosti, ali su one manje značajne nego kod ručne matematičke verzije.

Način rezanja tokom tokarenja je važna karakteristika dizajna koja određuje njegove rezultate. Alati i sredstva za hlađenje i maziva biraju se istovremeno sa elementima. Potpuna racionalna selekcija ovog kompleksa pokazatelj je iskustva ili upornosti stručnjaka.

Tokom rezanja, radni komad i alat izvode sljedeće pokrete:

· osnovni (za proces rezanja);

· pomoćni (za pripremu za proces rezanja i završetak operacije).

Osnovni pokreti rezanja:

· glavni pokret D g;

· kretanje dovoda D s.

Prilikom obrade na strugovima, glavni pokret je rotacija obratka, pomak je translacijsko kretanje rezača. Glavni pokret osigurava određenu brzinu odvajanja strugotine od obratka; pomicanje uvlačenja omogućava obradu po cijeloj površini koja se obrađuje.

Prilikom okretanja radnog komada koji se obrađuje razlikuju se sljedeće površine (slika 1.2):

- površina koja se tretira 1 , što je površina obratka, koja se djelimično ili potpuno uklanja tokom obrade;

- tretirana površina 3 , tj. površina nastala na radnom komadu kao rezultat obrade;

- rezna površina 2 , formiran direktno od radnog dijela glavne rezne ivice rezača.

Rezna površina je prelazna između obrađene i obrađene površine.

Rice. 1.2. Površine za okretanje

Brzina glavnog pokreta rezanja v– brzina razmatrane tačke reznog ruba ili obratka u glavnom pokretu rezanja.

Tokom okretanja, kada se radni komad okreće brzinom rotacije n (rpm), brzina glavnog pokreta rezanja v (m/min) će se razlikovati u različitim tačkama na reznoj ivici. U proračunima se uzima njegova maksimalna vrijednost

Gdje D– najveći prečnik površine rezanja, mm.

Prilikom uzdužnog tokarenja brzina rezanja je konstantna, a kod obrezivanja kraja ili rezanja promjenjiva, najveća vrijednost joj je na periferiji.

Feed S– količina pomaka tačke reznog ruba u odnosu na obrađenu površinu u jedinici vremena u smjeru kretanja posmaka. Pravi se razlika između pomaka po okretaju obratka (mm/okr) i posmaka u minuti.

, (mm/min). (1.2)

Prilikom okretanja, pomak može biti poprečno i uzdužno.

Dubina reza t– količina rezanog sloja u jednom prolazu, mjereno u smjeru okomitom na tretiranu površinu. Dubina rezanja je uvijek okomita na smjer kretanja (slika 1.3).

Rice. 1.3. Elementi presjeka rezanog sloja

Za uzdužno okretanje:

Gdje D – prečnik radnog komada;

d – prečnika tretirane površine.

Prilikom rezanja radnog komada, dubina rezanja t jednaka širini reznog alata b.

Dubina rezanja i umak karakterišu proces rezanja sa tehnološke strane: sa stanovišta položaja i kretanja alata koji obezbeđuje proces rezanja. Ali sa istom hranom S i dubina rezanja t ovisno o obliku rezne ivice i njenom položaju (uglovi u planu), širina i debljina poprečnog presjeka rezanog sloja se mijenjaju, na kojima se odvija proces plastične i elastične deformacije, otpornost metala na deformaciju , količina oslobođene topline i uvjeti odvođenja topline zavise.

Širina sloja rezanja b(mm) – dužina stranice poprečnog presjeka rezanog sloja formiranog od površine rezanja (vidi sliku 1.3).

Debljina rezanog sloja a(mm) – dužina normale na površinu sečenja, povučena kroz tačku razmatrane rezne ivice, ograničena poprečnim presekom sloja koji se seče.

Debljina i širina reza ne predstavlja debljinu i širinu strugotine, već dimenzije prije nego što je formiran. Dimenzije strugotine se razlikuju od dimenzija rezanog sloja zbog fenomena skupljanja koji nastaje kao rezultat deformacije metala tokom rezanja. Postoje sljedeće ovisnosti između dubine rezanja i širine rezanog sloja, brzine pomaka i debljine sloja reza:

Dijelovi i elementi rezača

Rezač se sastoji od radnog i pričvrsnog dijela - šipke pravokutnog, kvadratnog ili okruglog presjeka, koja služi za ugradnju i pričvršćivanje rezača u držač alata mašine. Radni dio je dio reznog alata koji sadrži oštricu i oblikovan je kao klin. Uz njegovu pomoć, sloj određene debljine se odvaja od sloja (dopusta) odrezanog od obratka, pretvarajući ga u strugotine.

Prednja površina je naoštrena na radnom dijelu rezača 1 (Sl. 1.4), koji dolazi u kontakt sa odsečenim slojem i strugotinama tokom procesa rezanja; glavna stražnja površina 5 , u kontaktu sa površinom rezanja; pomoćna stražnja površina 3 okrenut prema tretiranoj površini.

Rice. 1.4. Konstruktivni elementi rezača

Prednja i stražnja površina sjekutića najčešće su ravne.

Presijeci površina radnog dijela rezača čine rezne ivice. Ukrštanje grablje i glavne bočne površine čini glavnu reznu ivicu 6 ; presjek prednje i pomoćne stražnje površine - pomoćna rezna ivica 2 . Glavna rezna ivica čini veću stranu preseka sloja koji se seče, a pomoćna ivica čini manju stranu.

Spoj glavne i pomoćne rezne ivice naziva se vrh rezača 4 . Vrh rezača može biti oštar ili u obliku ravne linije zaobljen (r = 0,5...2,0 mm) (Sl. 1.5).

Rice. 1.5. Oblik spoja glavne i pomoćne rezne ivice

Visok kvalitet proizvedenog dijela i njegova niska cijena koriste se za izračunavanje uslova rezanja. Iz ovog članka ćete naučiti kako ga pravilno izračunati i koje podatke koristiti u proračunima.

Šta je režim rezanja

Najčešće se ovaj izraz odnosi na proračun dubine, posmaka i brzine rezanja. Ovo su glavni parametri bez kojih je nemoguće okrenuti dio. Osim toga, proračun može uključiti i dodatke za obradu, brzinu vretena, težinu obratka i druge elemente obrade koji utiču na uvjete procesa tokarenja.

Način rezanja se može izračunati na nekoliko načina. Prva i najpreciznija je analitička, a uključuje korištenje empirijskih formula. Druga metoda je tabela. Njegova implementacija zahtijeva proučavanje i analizu velike količine informacija iz različitih referentnih knjiga. Osim toga, za izračunavanje uslova rezanja mogu se koristiti i različiti programi. Oni uvelike pojednostavljuju proračun. Da biste to učinili, trebate samo unijeti sve poznate parametre, a program će sam izvršiti proračun.

Zašto morate da radite kalkulaciju?

Tehnološki put za obradu dijela ili površine uključuje nazive potrebnih operacija i sastoji se od prijelaza. Za svaki od njih potrebno je izračunati način rezanja, odrediti opremu na kojoj će se vršiti obrada, odabrati alat za rezanje, napraviti crtež i dodijeliti potrebne dimenzije. To je neophodno kako bi se minimizirali troškovi proizvodnje i dobio kvalitetan dio. Dakle, bez izračunavanja uslova rezanja tokom okretanja, možete i slomiti rezni alat i oštetiti dio. Sve to će donijeti gubitke kompaniji ili preduzeću u kojem je obrada obavljena. Proračunom dubine, brzine rezanja i posmaka, strugar može lako završiti svoj posao.

Rezni alat za struganje

Tokarski radovi se izvode na strugovima pomoću rezača. Postoji veliki broj njih. Klasificiraju se prema vrsti obrade, prema materijalu, prema vrsti dizajna. Rezač je jedan od najpopularnijih. Iz naziva postaje jasno da je dizajniran za rezanje krajeva pod pravim kutom. Još jedan najpopularniji je dosadan. Dizajniran je za bušenje rupa. Dubina rezanja za takav rezač jednaka je savijanju njegovog radnog dijela. Izbor alata za rezanje prvenstveno zavisi od zahtevane operacije i materijala radnog predmeta. Tako, na primjer, za proizvode od lijevanog željeza preporučuje se odabir volframovih rezača (VK6M, VK2, VK3), za kovanje i čelika otporne na toplinu - titan-tantal-volfram (TT20K9, TT8K6, T14K8). Najčešće se za obradu običnog čelika koriste alati od brzoreznog čelika (R18, R9) i s dodatkom legirajućih elemenata (R18K5F2, R6MZ, R18F2). Osim toga, moguća je upotreba rezača izrađenih od ugljičnog čelika (U10A i U12A), ali treba imati u vidu da ovaj materijal kada se zagrije iznad 200 °C gubi otpornost i postaje neprikladan za daljnji rad. Načini rezanja prilikom obrade površina moraju uzeti u obzir rezni alat i njegov materijal.

Gdje početi

Prije nego što počnete s proračunom uvjeta rezanja, morate odabrati alat za rezanje i odrediti od kojeg materijala su napravljeni njegov rezni dio i sam radni komad. Tako se za krhke metale biraju najniže vrijednosti. Osim toga, morate znati da se tijekom okretanja dio zagrijava i ako je brzina rezanja previsoka, sam dio se može deformirati zbog povećanja temperature. Zatim odredite vrstu obrade (gruba obrada, dorada). Za ove dvije operacije, način rezanja se značajno razlikuje. Za završnu obradu odabiru se najmanje dopuštene vrijednosti kako bi se dobila potrebna klasa točnosti. Ovisno o debljini rezanog sloja, odabire se i broj prolaza tokom kojih će se površina obraditi.

Dubina

Jedan od važnih elemenata načina rezanja je debljina sloja reza u jednom prolazu - dubina. Ako se kraj obrezuje, tada se dubina mora uzeti kao cijela površina koju treba ukloniti - njen promjer. Kao što je ranije spomenuto, važan je i broj prolaza. Izračunavaju se ovisno o dodacima za obradu. U ovom slučaju, oko 60% se troši na grubu obradu, 20-30% - na poluzavršnu obradu i na završnu obradu (zadnji prolaz) - 10-20%. Za cilindrične površine, dubina rezanja t ovisi o promjeru dijela. Dakle, proračun se vrši pomoću formule t = (D - d) / 2. Za ravne dijelove u proračunu se koristi dužina umjesto prečnika. Za grubu obradu uzima se dubina veća od 2 mm, za poluzavršnu obradu - 1-2 mm, a za završnu obradu - 0,3-1 mm. Općenito, naravno, ovaj parametar ovisi o potrebnoj kvaliteti rezultirajuće površine. Što je niža klasa tačnosti potrebna, dubina rezanja bi trebala biti manja i više prolaza.

Inings

Količina pomaka rezača po okretaju obratka naziva se pomak. Prilikom grubog tokarenja, ovaj parametar se bira kao maksimalno dozvoljeni. Tokom završne obrade, količina pomaka će zavisiti od zahtevanog kvaliteta hrapavosti. Naravno, pomak također ovisi o dubini reza i veličini dijela. Što je manji dio, to je manji broj koji trebate odabrati. Što se tiče rezanog sloja, što je veći, to je manji pomak. Radi praktičnosti, postoje posebni stolovi. U njima možete vidjeti ovisnost ove vrijednosti od drugih parametara. Osim gore opisanih elemenata, ponekad je potrebno znati veličinu držača rezača, jer ona također utječe na brzinu posmaka. Postoje određeni izuzeci od ove opcije. Da, kada okretni režimi rezanja sa udarnim opterećenjima, vrijednost iz tabele se mora pomnožiti sa faktorom 0,85. A ako se obrađuje čelik otporan na toplinu, tada dovod ne smije prelaziti 1 mm/okr.

Brzina rezanja

Drugi važan element uslova rezanja je brzina. Prije svega, to ovisi o operaciji koja se izvodi. Na primjer, sečenje na kraju može se obaviti prilično velikom brzinom. Uslovi rezanja za bušenje i tokarenje su veoma različiti. Iz tog razloga, prije izvođenja proračuna, potrebno je tačno znati naziv operacije obrade metala, korišteni alat i materijal izratka. Prilikom okretanja, za izračunavanje brzine, promjer dijela se množi s brojem okretaja u minuti i sa π. Dobijeni broj je podijeljen sa 1000. Kao što je ranije spomenuto, pomoću tabelarnog metoda možete odabrati brzinu rezanja bez izvođenja proračuna.

Provjera uslova rezanja

Kada se podese pomak, dubina i brzina rezanja, potrebno ih je provjeriti. Dobijene vrijednosti ne bi smjele prelaziti one upisane u pasošu mašine. U suprotnom, prilikom okretanja može se oštetiti ne samo alat za rezanje, već i sama mašina.

Prvi i najvažniji pokazatelj koji treba provjeriti je snaga motora mašine i ona se mora izračunati po formuli: P x V / 1000, gdje je P sila rezanja, a V već izračunata stvarna brzina rezanja. Sada se rezultujuća snaga mora uporediti sa dozvoljenom snagom prema pasošu mašine. Ako ne prelazi ovu vrijednost, onda je proračun ispravno obavljen. Možete započeti obradu. Ako je izračunata snaga veća od nazivne snage, tada je potrebno podesiti brzinu rezanja, pomak i dubinu.

Parfenjeva I.E. TEHNOLOGIJA GRAĐEVINSKIH MATERIJALA. M.: Udžbenik, 2009

3. Klasifikacija i karakteristike kretanja rezanja. Načini rezanja. Kvalitet obrađene površine Parametri procesa rezanja. Opće karakteristike metode tokarenja.

3.1. Klasifikacija i karakteristike kretanja rezanja

Da bi se odrezao sloj metala sa radnog komada, potrebno je prenijeti relativne pokrete reznom alatu i radnom komadu. Ova relativna pomeranja obezbeđuju radni delovi mašina, u koje su radni komad i alat ugrađeni i učvršćeni.

Kretanja radnih dijelova alatnih strojeva dijele se na radna ili rezna kretanja, instalacijska i pomoćna kretanja.

Radnici ili pokreti rezanja- to su pokreti koji osiguravaju odsijecanje sloja metala sa radnog komada. To uključuje glavni pokret rezanja i kretanje posmaka.

Iza glavni pokret rezanja uzeti pokret koji određuje brzinu deformacije metala i odvajanje strugotine. Iza kretanje hrane usvojiti pokret koji osigurava kontinuitet rezanja rezne ivice alata u materijal radnog predmeta. Ovi pokreti mogu biti kontinuirani ili povremeni, po prirodi - rotacijski, translatorni, recipročni. Brzina glavnog kretanja je označena slovom V, brzina kretanja hrane (količina hrane) - S.

Pokreti instalacije– pokreti koji osiguravaju relativni položaj alata i radnog komada za rezanje određenog sloja materijala sa njega.

Pomoćni pokreti– pomeranja radnih delova alatnih mašina koja nisu direktno povezana sa procesom rezanja. Primjeri su: brza kretanja radnih tijela, prebacivanje brzina rezanja i posmaka itd.

Za bilo koji proces rezanja koji možete kreirati šema obrade. Dijagram konvencionalno prikazuje radni komad koji se obrađuje, njegovu instalaciju i pričvršćivanje na stroju, pričvršćivanje i položaj alata u odnosu na radni komad, kao i pokrete rezanja. Alat je prikazan u položaju koji odgovara kraju površinske obrade radnog komada. Obrađena površina je na dijagramu istaknuta debelim linijama. Pokažite prirodu pokreta rezanja.

Radni komad se razlikuje: obrađena površina 1, sa kojeg je odsječen metalni sloj; tretirana površina 3, od koje je metal već odrezan; rezna površina 2, formiran tokom obrade glavnom reznom ivicom alata.

Fig.1. Šeme za obradu radnih predmeta tokanjem i bušenjem

3.2. Načini rezanja

Glavni elementi režima rezanja su: brzina rezanja V, feed S i dubina rezanja t. Razmotrimo elemente načina rezanja na primjeru tokarenja.

Fig.2. Elementi načina rezanja i geometrija rezanog sloja

Brzina rezanja V je udaljenost koju prijeđe točka rezne ivice alata u odnosu na radni komad u smjeru glavnog kretanja u jedinici vremena. Brzina rezanja ima dimenziju m/min ili m/sec.

Prilikom okretanja, brzina rezanja je jednaka:

M/min

Gdje D zag– najveći prečnik površine radnog komada koji se obrađuje, mm; n– brzina rotacije obratka u minuti.

Podnošenjem S nazivamo putanju točke rezne ivice alata u odnosu na radni predmet u smjeru kretanja posmaka u jednom okretu ili jednom potezu obratka ili alata.

U zavisnosti od tehnološke metode obrade, stočna hrana ima sledeće dimenzije:

mm/obr. – za tokarenje i bušenje;

mm/obr., mm/min, mm/zub – za glodanje;

mm/dvotaktni – za brušenje i blanjanje.

Prema smjeru kretanja razlikuju se feedovi: uzdužni S pr, poprečno S p, vertikalno S in, sklon S n, kružni S cr, tangencijalna S t i sl.

Dubina rezanja t naziva se udaljenost između obrađene i obrađene površine obratka, mjereno okomito na potonju. Dubina rezanja se odnosi na jedan radni hod alata u odnosu na obrađenu površinu. Dubina reza ima dimenziju mm. Prilikom okretanja cilindrične površine, dubina rezanja određuje se formulom:

Gdje d– prečnik obrađene cilindrične površine obratka, mm.

Dubina rezanja uvek okomito smjer kretanja hrane. Prilikom rezanja kraja, dubina reza je količina rezanog sloja mjerena okomito na obrađeni kraj. Prilikom rezanja i rezanja, dubina reza jednaka je širini utora stvorenog rezačem.

Dubina rezanja i dovod su tehnološke količine koje se rade u proizvodnim uslovima (uz standardizaciju). Za teorijske studije važne su geometrijske dimenzije rezanog sloja: širina, debljina i površina rezanog sloja.

Širina rezanog sloja ja " b" je razmak u mm između obrađene i obrađene površine, mjereno duž površine rezanja.

gdje je glavni planski ugao.

Debljina rezanog sloja « a" je razmak u mm između dva uzastopna položaja rezne površine po okretaju obratka, mjereno okomito na širinu reznog sloja

Square izrezani sloj" f"je jednako

mm2.

Ova površina poprečnog presjeka sloja reza naziva se nominalno. Stvarna površina rezanog sloja bit će manja od nominalne zbog izbočina koje je rezač ostavio na tretiranoj površini. Visina i oblik preostalih grebena utječu na hrapavost obrađene površine.

3.3. Kvalitet površine

Kvaliteta obrađene površine određena je geometrijskim i fizičkim karakteristikama površinskog sloja. Geometrijske karakteristike površine daju ideju o greškama obrade. Ove greške uključuju:

· makrogeometrija površine, koju karakterišu greške oblika, kao što su konveksnost ili konkavnost ravnih površina i konus, bačvasti, sedlasti, ovalnost i fasetiranje cilindričnih površina;

- mikrogeometrija površine (hrapavost);

- valovitost.

Fizička svojstva površinskog sloja razlikuju se od fizičkih svojstava osnovnog materijala. To se objašnjava činjenicom da je površinski sloj tijekom rezanja izložen visokim temperaturama i značajnim silama, koje uzrokuju elastične i plastične deformacije. Debljina deformisanog sloja je oko 50.000 Ao prilikom brušenja, a 15.000 Ao prilikom poliranja (Ao = 10-7 mm). Dakle, čak i kod završne obrade kao što je brušenje, površinski sloj debljine više od 5 mikrona razlikuje se od osnovnog metala.

Hrapavost površine određuje trajanje normalnog rada dijelova i strojeva. Stupanj hrapavosti površine određuje otpornost na habanje površina trljajućih parova, otpornost na koroziju dijelova stroja i stabilnost prianjanja.

Što je dio grublji obrađen, to ima manju otpornost na habanje. Prisutnost mikrohrapavosti uzrokuje koncentraciju naprezanja u udubljenjima grebena, što dovodi do pojave pukotina i smanjuje čvrstoću dijelova (posebno onih koji rade pod naizmjeničnim opterećenjima).

Hrapavost dijelova nakon obrade ima značajan utjecaj na otpornost na koroziju. Žarišta korozije nastaju prvenstveno u depresijama. Što je površina čišća obrađena, veća je njena otpornost na koroziju.

Hrapavost utiče na stabilnost pokretnih i fiksnih doskoka. Značajna hrapavost mijenja izračunatu vrijednost zazora ili smetnje.

Visina neravnina na obrađenoj površini zavisi od brzine pomaka, geometrije rezača (poluprečnik rezača na vrhu, glavni i pomoćni uglovi u olovci i ). Osim toga, visina neravnina ovisi o materijalu koji se obrađuje, brzini rezanja, izgrađenoj ivici, habanju rezača, vibracijama itd.

Ukupna visina neravnina se sastoji od proračunskog (teorijskog) dijela hrapavosti i hrapavosti proizašle iz tehnoloških faktora.

Prilikom obrade rezačem za koji je polumjer vrha = 0, teoretska visina nepravilnosti je jednaka

![]()

Gdje S– dovod, mm/okr.; , - uglovi glavnog i pomoćnog plana, stepeni.

u:

Ovisnost je približna, jer ne uzima u obzir uticaj tehnoloških faktora. Visina izbočina raste sa povećanjem pomaka, kao i uglovi i opada sa povećanjem radijusa.

Utjecaj tehnoloških faktora na hrapavost površine:

1. Brzina rezanja. U opsegu brzina rezanja, gdje nagomilavanje ima maksimalnu vrijednost, postiže se najveća hrapavost. Tako se za čelik srednje tvrdoće postiže najveća hrapavost površine u rasponu od 15-30 m/min.

2. Dubina reza ne utiče direktno na visinu mikrohrapavosti.

3. Što je veći viskozitet materijala koji se obrađuje, veća je visina hrapavosti.

4. Upotreba rashladnog sredstva smanjuje veličinu nepravilnosti.

Na hrapavost obrađene površine utiče hrapavost na reznoj ivici alata. Kopira se i direktno prenosi na tretiranu površinu.

3.4. Parametri procesa rezanja

Parametri procesa rezanja su varijable koje se koriste za opisivanje i analizu procesa rezanja. To uključuje mnoge veličine obrađene površine (linearne, kutne), mnoge parametre hrapavosti; glavno vrijeme direktno utrošeno na rezanje To, vijek trajanja alata T, efektivna snaga rezanja, brzina rezanja, geometrijski parametri rezača, itd.

Osnovno tehnološko vrijeme obrade To– ovo je vrijeme utrošeno direktno na proces promjene oblika, veličine i hrapavosti površine obratka koji se obrađuje.

Za okretanje

gdje je putanja reznog alata u odnosu na radni predmet u smjeru pomaka; l– dužina tretirane površine, mm; – količina uvlačenja () i prekoračenja rezača (1–2), mm;

i– broj radnih poteza rezača potrebnih za uklanjanje materijala koji je ostao za obradu;

n– brzina rotacije obratka, o/min;

S– dovod, mm/obr.to – glavno (tehnološko) vrijeme utrošeno na sečenje;

t V - pomoćno vrijeme potrebno za ugradnju i skidanje dijela, njegovo mjerenje, upravljanje mašinom itd.;

t o- vrijeme održavanja mašine i radnog mjesta, vezano za jedan dio;

t P- vrijeme pauza za odmor i prirodne potrebe, takođe klasifikovano kao jedan detalj.

Pojedinačne komponente radnog vremena određuju se na osnovu normativnih i referentnih podataka.

Elementi načina rezanja se dodjeljuju na sljedeći način:

1. Prvo odaberite dubinu rezanja. U ovom slučaju nastoje ukloniti cjelokupni dodatak za obradu u jednom prolazu alata za rezanje. Ako je iz tehnoloških razloga potrebno napraviti dva prolaza, tada se na prvom prolazu uklanja 80% dodatka, na drugom 20%;

2. odaberite količinu hrane. Preporučljivo je odrediti najveću dozvoljenu brzinu posmaka, uzimajući u obzir zahtjeve za tačnost i hrapavost obrađene površine, kao i svojstva rezanja materijala alata, snagu mašine i druge faktore;

3. odrediti brzinu rezanja koristeći empirijske formule. Na primjer, za okretanje

Gdje životopis- koeficijent u zavisnosti od obrađenih i alatnih materijala i uslova rezanja;

T– vijek trajanja rezača u minutama;

m- indikator relativnog otpora;

XV,YV– indikatori stepena.

4. Na osnovu pronađene brzine određuje se broj obrtaja vretena mašine i bira se najbliži manji prema pasošu mašine