Добыча и переработка железной руды. Добыча железной руды

Стойленский ГОК в Белгородской области - один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. Большой фоторепортаж.

1. Железные руды - это природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. Сырье СГОК берет из Стойленского месторождения Курской магнитной аномалии. Со стороны подобные объекты выглядят как большинство производств - какие-то цеха, элеваторы и трубы.

2. Редко, когда на краю чаши карьера делают общественные смотровые площадки. В Стойленском ГОКе подойти к этой огромной воронке, диаметром по поверхности более 3 км и глубиной около 380 метров, можно только по пропускам и согласованиям. Со стороны и не скажешь, что в этой ямке спокойно поместятся небоскребы Москва-сити, и даже торчать не будут) Кликабельно:

3. Добычу ведут открытым способом. Для того, чтобы добраться до богатой руды и кварцитов горняки снимают и вывозят в отвалы десятки миллионов кубометров земли, глины, мела, и песка.

4. Рыхлые породы разрабатывают экскаваторами с «обратной лопатой» и драглайнами. «Обратные лопаты» выглядят как привычные ковши, только в карьере СГОКа они большие – 8 куб. м.

5. В таком ковше свободно разместятся 5-6 человек или 7-8 китайских человек.

6. Рыхлые породы, которые горняки называют вскрышей, перевозятся на отвалы железнодорожными составами. Еженедельно горизонты, на которых производится работа, изменяют свою форму. Из-за этого постоянно приходится перекладывать железнодорожные пути, сеть, переносить железнодорожные переезды и т.д.

7. Драглайн. Ковш на 40-метровой стреле выбрасывается вперед, затем канаты тянут его к экскаватору.

8. Под собственным весом ковш загребает в себя около десяти кубометров грунта за один бросок.

9. Машзал.

10. Машинисту нужна очень большая сноровка, чтобы выгрузить такой ковш в вагон, не повредив борта и не задев высоковольтную линию контактной сети локомотива.

11. Стрела экскаватора.

12. Железнодорожный состав с вагонами думпкарами (это самоопрокидывающиеся вагоны) вывозит вскрышу на отвалы.

14. На отвалах происходит обратная работа - вкрыша из вагонов складируется экскаватором в аккуратные холмы. При этому рыхлые породы не просто сваливают в кучу, а складируют по-отдельности. На языке горняков такие склады называются техногенными месторождениями. Из них берут мел для производства цемента, глину - для производства керамзита, песок - для строительства, чернозем - для рекультивации земель.

15. Горы меловых отложений. Все это не что иное, как отложения доисторических морских обитателей - моллюсков, белемнитов, трилобитов и аммонитов. Около 80 – 100 миллионов лет назад на этом месте плескалось мелководное древнее море.

16. Одна из главных достопримечательностей Стойленского ГОКа - горно-вскрышной комплекс (ГВК) с ключевым агрегатом - шагающим роторным экскаватором KU-800. ГВК изготовили в Чехословакии, два года собирали в карьере СГОКа и запустили в работу в 1973 году.

17. С тех пор роторный экскаватор шагает вдоль бортов карьера и 11-метровым колесом срезает меловые отложения.

18. Высота экскаватора 54 метра, масса - 3 тысячи 350 тонн. Это сравнимо с весом 100 вагонов метро. Из такого количества металла можно было бы сделать 70 танков Т-90. Кликабельно:

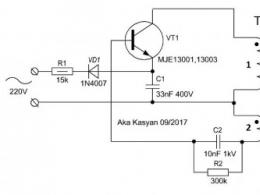

19. Экскаватор опирается на поворотную платформу и передвигается с помощью «лыж», которые приводятся в действие гидроцилиндрами. Для работы этого монстра необходимо напряжение в 35 тысяч вольт.

20. Механик Иван Толмачев из тех людей, кто участвовал в пуске KU-800. Больше 40 лет назад, в 1972 году, сразу после окончания Губкинского горного техникума, Ивана Дмитриевича приняли помощником машиниста роторного экскаватора. Вот уж когда пришлось молодому специалисту побегать по лестничным галереям! Дело в том, что электрическая часть экскаватора оказалась далёкой от совершенства, поэтому не одну сотню ступеней нужно было преодолеть, пока найдешь причину отказа того или иного узла. Плюс к этому документы перевели с чешского не полностью. Чтобы вникнуть в схемы, над бумагами приходилось просиживать ночами, ведь к утру нужно было придумать, как устранить ту или иную неисправность.

21. Секрет долголетия KU-800 в его особом режиме работы. Дело в том, что, кроме плановых ремонтов в рабочем сезоне, зимой весь комплекс становится на капитальный ремонт и выполнение перестроек конвейерных линий. Три месяца ГВК готовят к новому сезону. За это время успевают привести в порядок все узлы и агрегаты.

22. Алексей Мартианов в кабине с видом на ротор экскаватора. Вращающееся трехэтажное колесо впечатляет. Вообще от путешествия по галереям KU-800 захватывает дух.

У вас эти впечатления, наверное, уже немного притупились?

- Да, есть такое, конечно. Ведь с 1971 года работаю здесь.

- Так ведь в те годы этого экскаватора еще и не было?

- Была площадка, на которой его только монтировать начинали. Шел он сюда узлами, около трех лет собирали его шеф-монтажники чехи.

- По тем временам это невиданная техника была?

- Да, это четвертая машина, вышедшая с конвейера чехословацкого завода-изготовителя. Газетчики нас тогда прямо-таки атаковали. Даже в журнале «Наука и жизнь» про наш экскаватор писали.

23. Висящие залы электрооборудованием и распредустройства служат противовесом стреле.

Я, конечно, понимаю, что это шагающий экскаватор. Но до сих пор не могу представить, как такая «махина» может ходить фактически?

- Она очень хорошо ходит, хорошо разворачивается. Шаг в два с половиной метра занимает всего полторы минуты. Вот, под рукой, пульт управления шагами: лыжи, база, стоп, поворот экскаватора. Через неделю мы готовимся поменять место дислокации, в обратную сторону пойдем, туда, где конвейер строится.

24. О своем экскаваторе Алексей Мартианов, бригадир машинистов ГВК рассказывает с любовью, как об одушевленном предмете. Говорит, что в этом ему нечего стесняться: каждый из его экипажа также относится к своей машине. Более того, как о живом начинают отзываться и специалисты чешского завода-изготовителя, курирующие крупные ремонты экскаватора.

25. Только на верхней площадке экскаватора, в сорока метрах от земли, ощущаешь его истинные размеры. Кажется, что в лестничных галереях можно заблудиться, а ведь в этих хитросплетениях металла и кабельных коммуникаций есть еще рабочие и машинные отделения, зал с электрооборудованием, распредустройства, отсеки гидравлических агрегатов шагания, поворота, устройства подъёма и выдвижения роторной стрелы, грузоподъемные краны, конвейеры.

При всей металло- и энергоемкости экскаватора в его экипаже работает всего 6 человек.

26. Узкие железные лесенки местами с подвижными ступенями опутывают экскаватор, как лесные тропинки. Бесконечные реки проводов пронизывают экскаватор вдоль и поперек.

27. - Как вы им управляете? Есть ли какие-нибудь свои секреты? Вот придет, к примеру, новый человек, через сколько месяцев его можно будет посадить сюда, в это кресло?

- Это не месяцы, это годы. Научиться в кабине работать, врезаться, шагать - это одно, а машину чувствовать - совсем другое. Ведь расстояние от меня до машиниста погрузочной стрелы 170 метров, и мы должны хорошо слышать и видеть друг друга. Не знаю чем, наверное, спиной чувствовать. Есть здесь, конечно, и громкая связь. Меня слышат все пятеро машинистов. И я их слышу. Знать нужно еще и электросхемы, устройство этой огромной машины. Кто осваивается быстро, а кто только через десять лет становится машинистом.

28. Конструкция KU-800 и сейчас удивляет инженерными решениями. В первую очередь, оптимальными расчетами несущих узлов и деталей. Достаточно сказать, что экскаваторы, аналогичные по производительности чешскому KU-800, имеют значительно большие размеры и массу, они до полутора раз тяжелее.

29. Срезанный ротором мел по системе конвейеров проезжает около 7 километров и с помощью отвалообразователя складируется в меловые горы.

30. За год в отвалы отправляют такой объем мела, которого хватило бы, чтоб насыпать двухполосную дорогу высотой 1 метр и длиной 500 километров.

31. Машинист погрузочной стрелы. Всего на отвалообразователе работает смена из 4 человек.

32. Отвалообразователь - уменьшенная копия KU-800 за исключением отсутствия роторного колеса. Экскаватор наоборот.

34. Сейчас основной полезный минерал в карьере Стойленского ГОКа - это железистые кварциты. Железа в них от 20 до 45%. Те камни, где железа больше 30% активно реагируют на магнит. Этим трюком горняки часто вызывают удивление у гостей: «Как это - обычные с виду камни, и вдруг притягиваются магнитом?»

35. Богатой железной руды в карьере Стойленского ГОКа уже мало. Она покрывала не очень толстым слоем кварциты и её почти выработали. Поэтому кварциты теперь главное железорудное сырье.

37. Чтобы добыть кварциты, их вначале взрывают. Для этого бурят сеть скважин и заливают в них взрывчатку.

38. Глубина скважин достигает 17 метров.

39. В год Стойленский ГОК проводит до 20 взрывов горной породы. При этом масса взрывчатки, использованной при одном взрыве, может достигать 1 000 тонн. Чтобы при этом не получилось сейсмического удара, взрывчатое вещество подрывают волной от скважины к скважине с задержкой в доли секунды.

40. Бадабум!

43. Раздробленную взрывом руду большие экскаваторы перегружают в автосамосвалы. В карьере СГОКа работают около 30 БелАЗов грузоподъемностью по 136 тонн.

44. 136-тонный Белаз заполняется с горочкой за 5-6 оборотов экскаватора.

48. Кликабельно:

49. Гусеница размером с человека.

51. Дмитрий, водитель Белаза, говорит, что управлять этим «слоником» не сложнее Шестерки жигулей.

52. Но права нужно получать отдельно. Главное - чувствовать габариты и никогда не забывать, с каким весом работаешь.

60. Белазы перевозят руду на перегрузочные склады в средней части карьера, где уже другие экскаваторы перегружают её в вагоны думпкары.

63. Загруженные составы из 11 вагонов отправляются на обогатительную фабрику. Электровозам приходится потрудиться, потому что везти по восходящему серпантину 1150 тонн руды – дело нелегкое.

64. Груженые на подъем и пустые на спуск.

66. На обогатительной фабрике руду выгружают в устья огромных дробилок.

67. В процессе обогащения руда проходит несколько этапов дробления. На каждом из них она становится все мельче.

68. Цель процесса - получить руду, истертую почти в мелкий песок.

69. Из этой измельченной массы кварцитов с помощью магнитных сепараторов отбирают магнитную составляющую.

72. Таким образом получают железорудный концентрат с содержанием железа 65 – 66%. Все, что не примагнитилось к сепараторам, горняки называют пустой породой или хвостами.

73. Хвосты смешивают с водой и перекачивают в специальные водоемы - хвостохранилища.

74. Хвостохранилища считают техногенными месторождениями, потому что, возможно, в будущем из них научатся добывать ценные элементы. Чтобы с хвостохранилищ не поднималась ветром пыль, которая вызывает гнев экологов и местных жителей, хвосты постоянно поливают дождиком с радугой. Благо воды из карьера - завались!

75. Чтобы карьер не затопило водой, на глубине около 200 метров под землей пробита опоясывающая сеть штреков дренажной шахты.

76. Из штреков, общая протяженность которых около 40 километров, вверх, в карьер пробурены скважины, которые перехватывают грунтовые воды.

78. Каждый час из дренажной шахты Стойленского ГОКа откачивают 4 500 кубометров воды. Это равно объему 75 железнодорожных цистерн.

80. Большое спасибо за внимание и терпение!

Железная руда стала добываться человеком много веков назад. Уже тогда стали очевидными преимущества использования железа.

Найти минеральные образования, содержащие железо, довольно легко, так как этот элемент составляет около пяти процентов земной коры. В целом, железо является четвертым по распространенности элементом в природе.

В чистом виде найти его невозможно, железо содержится в определенном количестве во многих типах горных пород. Наибольшее содержание железа имеет железная руда, добыча металла из которой является наиболее экономично выгодным. От ее происхождения зависит количество содержащегося в ней железа, нормальная доля которого в составе около 15%.

Химический состав

Свойства железной руды, ее ценность и характеристики напрямую зависят от ее химического состава. Железная руда может содержать различное количество железа и других примесей. В зависимости от этого выделяют ее несколько типов:

- очень богатые, когда содержание железа в рудах превышает 65%;

- богатые, процент железа в которой варьируется в диапазоне от 60% до 65%;

- средние, от 45% и выше;

- бедные, в которых процент полезных элементов не превышает 45%.

Чем больше побочных примесей в составе железной руды, тем больше необходимо энергии на ее переработку, и тем менее эффективным является производство готовой продукции.

Состав породы может представлять собой совокупность различных минералов, пустой породы и других побочных примесей, соотношение которых зависит от ее месторождения.

Магнитные руды отличаются тем, что в их основе заложен оксид, имеющий магнитные свойства, но при сильном нагреве они теряются. Количество этого типа породы в природе ограничено, но содержание железа в нем может не уступать красному железняку. Внешне он выглядит как твердые кристаллы черно-синего цвета.

Шпатовый железняк представляет собой рудную породу, в основе которой лежит сидерит. Очень часто имеет в составе значительное количество глины. Этот тип породы относительно тяжело найти в природе, что на фоне малого количества содержимого железа делает его редко используемым. Поэтому отнести их к промышленным типам руд невозможно.

Кроме оксидов в природе содержаться другие руды на основе силикатов и карбонатов. Количество содержимого железа в породе очень важно для ее промышленного использования, но также важно наличие полезных побочных элементов, таких как никель, магний, и молибден.

Отрасли применения

Сфера применения железной руды практически полностью ограничена металлургией. Ее используют, в основном, для выплавки чугуна, который добывают с помощью мартеновских или конверторных печей. На сегодняшний день чугун используется в различных сферах жизнедеятельности человека, в том числе в большинстве видов промышленного производства.

Не в меньшей степени используются различные сплавы на основе железа – наиболее широкое применение обрела сталь благодаря своим прочностным и антикоррозийным свойствам.

Чугун, сталь и различные другие сплавы железа используются в:

- Машиностроении, для производства различных станков и аппаратов.

- Автомобилестроении, для изготовления двигателей, корпусов, рам, а также других узлов и деталей.

- Военной и ракетной промышленности, при производстве спецтехники, оружия и ракет.

- Строительстве, в качестве армирующего элемента или возведения несущих конструкций.

- Легкой и пищевой промышлености, в качестве тары, производственных линий, различных агрегатов и аппаратов.

- Добывающей промышленности, в качестве спецтехники и оборудования.

Месторождения железной руды

Мировые запасы железной руды ограничены в количестве и своем местоположении. Территории скопления запасов руд называют месторождениями. На сегодняшний день месторождения железных руд делят на:

- Эндогенные. Они характеризуются особым расположением в земной коре, обычно в виде титаномагнетитовых руд. Формы и расположения таких вкраплений разнообразны, могут быть в форме линз, пластов, расположенных в земной коре в виде залежей, вулканообразовных залежей, в виде различных жил и других неправильных форм.

- Экзогенные. К этому типу относятся залежи бурых железняков и других осадочных пород.

- Метаморфогенные. К которым относятся залежи кварцитов.

Месторождения таких руд можно встретить на территории всей нашей планеты. Наибольшее количество залежей сконцентрировано на территории постсоветских республик. В особенности Украины, России и Казахстана.

Большие запасы железа имеют такие страны как Бразилия, Канада, Австралия, США, Индия и ЮАР. При этом практически в каждой стране на земном шаре имеются свои разрабатываемыми месторождения, в случае дефицита которых, порода импортируется из других стран.

Обогащения железных руд

Как было указано, существует несколько типов руд. Богатые можно перерабатывать непосредственно после извлечения из земной коры, другие необходимо обогатить. Кроме процесса обогащения, переработка руды включает в себя несколько этапов, таких как сортировка, дробление, сепарация и агломерация.

На сегодняшний день существует несколько основных способов обогащения:

- Промывка.

Применяется для очистки руд от побочных примесей в виде глины или песка, вымывание которых проводят с помощью струй воды под высоким давлением. Такая операция позволяет увеличить количество содержимого железа в бедной руде примерно на 5%. Поэтому его используют только в комплексе с другими типами обогащения.

- Гравитационная очистка.

Выполняется с помощью специальных типов суспензий, плотность которых превышает плотность пустой породы, но уступает плотности железа. Под воздействием гравитационных сил побочные компоненты поднимаются на верх, а железо опускается на низ суспензии.

- Магнитная сепарация.

Наиболее распространенный способ обогащения, который основывается на различном уровне восприятия компонентами руды воздействия магнитных сил. Такую сепарацию могут проводить с сухой породой, мокрой, или в поочередном сочетании двух ее состояний.

Для переработки сухой и мокрой смеси используют специальные барабаны с электромагнитами.

- Флотация.

Для этого метода раздробленную руду в виде пыли опускают в воду с добавлением специального вещества (флотационный реагент) и воздуха. Под действием реагента железо присоединяется к воздушным пузырькам и поднимается на поверхность воды, а пустая порода опускается на дно. Компоненты, содержащие железо, собираются с поверхности в виде пены.

Железные руды - природные минеральные образования, содержащие железо и его соединения в таком объёме, когда промышленное извлечение железа из этих образований целесообразно. Несмотря на то, что железо входит в большем или меньшем количестве в состав всех горных пород, под названием железных руд понимают только такие скопления железистых соединений, из которых с выгодой в экономическом отношении можно получить металлическое железо.

Железные руды представляют собой особые минеральные образования, в состав которых входит железо и его соединения. Данный тип руды считается железной, если доля этого элемента содержаться в таком объеме, чтобы в ее промышленное извлечение было экономически выгодным.

В черной металлургии используются три основных вида железорудной продукции:

— сепарированная железная руда (низкое содержание железа);

— аглоруда (среднее содержание железа);

— окатыши (сырая железосодержащая массы)

Залежи железной руды считаются богатыми, если доля железа в них составляет более 57%. Бедные железные руды могут содержать минимум 26% железа. Ученные выделяют два основных морфологических типа железной руды; линейные и плоскоподобные.

Линейные залежи железной руды представляют собой клиновидные рудные тела в зонах земных разломов, изгибов в процессе метаморфоза. Данный тип железных руд отличается особо высоким содержанием железа (54-69%) с низким содержанием серы и фосфора.

Плоскоподобные залежи можно найти на вершинах пластов железистых кварцитов. Они относятся к типовым корам выветривания.

Богатые железные руды, в основном, отправляют на выплавку в мартеновское и конверторное производство или же на прямое восстановление железа.

Основные промышленные типы месторождений железной руды:

- — пластовые осадочные месторождения;

- — комплексные титаномагнетитовые месторождения;

- — месторождения железистых кварцитов и богатых руд;

- — скарновые железорудные месторождения;

Второстепенные промышленные типы месторождений железной руды:

- — железорудные сидеритовые месторождения;

- — железорудные пластообразные латеритные месторождения;

- — комплексные карбопатитовые апатит-магнетитовые месторождения;

Мировые запасы разведанных месторождений железной руды составляют 160 миллиардов тонн, в них содержится около 80 миллиардов тонн чистого железа. Крупнейшие месторождения железной руды найдены в Украине, а крупнейшие запасы чистого железа расположены на территории России и Бразилии.

Объем мировой добычи железной руды с каждым годом растет. В 2010 году было добыто более 2,4 млрд тонн железной руды, при этом, Китай, Австралия и Бразилия обеспечили две трети добычи. Если прибавить к ним Россию и Индию, то их суммарная доля на рынке составит более 80%.

Как добывают руду

Рассмотрим несколько основных вариантов добычи железной руды. В каждом конкретном случае выбор в пользу той или иной технологии делается с учетом расположения полезных ископаемых, экономической целесообразности использования того или иного оборудования и т.п.

В большинстве случаев, добыча руды происходит карьерным способом. То есть для организации добычи, сначала вырывается глубокий карьер приблизительно 200-300 метров в глубину. После этого прямо из его дна на больших машинах вывозится железная руда. Которая сразу же после добычи на тепловозах переправляется на различные комбинаты, где из нее изготавливается сталь. На сегодняшний день многие крупные предприятия производят добычу руды, в том случае если у них есть все необходимо оборудование для проведения таких работ.

Рыть карьер следует с использованием больших экскаваторов, однако следует учесть то, что данный процесс может отнять у вас достаточно много лет. После того как экскаваторы дороют до самого первого пласта железной руды, необходимо сдать ее на анализ экспертам, чтобы они смогли определить какой именно процент железа в ней содержится. Если этот процент будет не менее 57, то в таком случае будет экономически выгодным решение о добычи руды в этой местности. Такую руда можно смело перевозить на комбинаты, ведь после переработки из нее обязательно получится сталь высокого качества.

Однако это еще не все, следует очень тщательно проверять сталь, которая появляется в результате переработки железной руды. Если качество добываемой руды не будет соответствовать европейским стандартам, то следует понять, как улучшить качество производства.

Недостаток открытого метода состоит в том, что он позволяет добывать железную руду только на сравнительно небольшой глубине. Поскольку нередко она лежит гораздо глубже – на расстоянии в 600-900 м от поверхности земли – приходится строить шахты. Сначала делают ствол шахты, который напоминает очень глубокий колодец с надежно укрепленными стенками. От ствола в разные стороны отходят коридоры, которые называются штреками. Найденную в них железную руду взрывают, а затем ее куски с помощью специального оборудования поднимают на поверхность. Этот способ добычи железной руды эффективен, но в то же время связан с серьезной опасностью и затратен.

Есть и еще один способ, позволяющий добывать железную руду. Он называется СГД или скважинная гидродобыча. Руду извлекают из-под земли следующим образом: бурят глубокую скважину, опускают туда трубы с гидромонитором и с помощью очень сильной водной струи дробят породу, а затем поднимают ее на поверхность. Этот способ безопасен, однако, к сожалению, он пока неэффективен. Благодаря этому методу удается добыть только около 3% железной руды, в то время как с помощью шахт добывается примерно 70%. Тем не менее, разработкой метода скважинной гидродобычи занимаются специалисты, а потому есть надежда, что в будущем именно этот вариант станет основным, вытеснив карьеры и шахты.

Железная руда – это одно из минеральных образований. Среди составляющих его элементов присутствует железо и различные соединения. Если в составе руды большая доля приходится на железо, то она классифицируется, как железная. Основная добыча железной руды приходится на магнитный железняк. В нем соединения железа занимают порядка 70%.

Запасы железной руды в мире

В рамках российского производственного комплекса основная доля приходится на добычу руды. В целом страна привносит в мировую добычу не более 6%. В общей сложности на сегодняшний день на планете находится около 160 миллиардов тонн этого ископаемого. С учетом доли железа в ней, запасы конкретно этого вещества оцениваются в 80 миллиардов тонн.

Запасы железной руды в различных странах мира таковы:

- РФ и Бразилия – по 18%.

- Австралия – 14%.

- Украина – 10%.

- КНР – 9%.

- Канада – 8%.

- США – около 7%.

Оставшиеся 15%, в различных долях распределены между прочими странами мира.

Специалисты подразделяют железорудную продукцию на несколько категорий, а именно:

- с повышенным содержанием железа (более 50% состава);

- рядовые (25–49%);

- бедные (менее 25%).

Наибольшим содержанием железа характеризуется магнитный железняк. На российской территории его запасы располагаются преимущественно в районе Уральских гор. Еще эта руда массово залегает на территории Швеции, в некоторых из штатов США.

Актуальные запасы различной руды в России сегодня составляют порядка 50 миллиардов тон. По ее запасам страна занимает третье место в мире, уступая лишь Австралии и Бразилии.

Способы добычи руды

Сейчас существует несколько основных методик добычи руды. Для каждого случая выбор делается индивидуально. Специалисты в ходе принятия решения оценивают ряд факторов, в том числе экономическую целесообразность эксплуатации определенных машин и агрегатов, особенности расположения железной руды и некоторые другие.

Карьерный способ

Основная масса мест добычи железной руды разрабатывается по карьерной методике. Она предполагает на начальном этапе работы подготовку карьера определенной глубины (в среднем 300 метров). Далее, в работу включается прочее оборудование. Рудная масса вывозится из него посредством крупных самосвалов.

Обычно горная порода сразу же переправляется на специализированные предприятия для дальнейшего изготовления из него железорудной продукции, в том числе стали.

При подготовке карьера при данном способе добычи применяются наиболее крупные и массивные экскаваторы. Как только процесс достигнет своего завершения и техника достигнет нижних слоев рудной массы, осуществляется анализ полученных образцов непосредственно перед началом добычи железной руды. По его результатам определяется конкретная доля железа в его составе.

Решение о начале разработок и добыче железной руды принимается в том случае, если анализ показывает присутствие железа в количестве более 57%. Данный вариант будет выгодным в экономическом плане. В противном случае специальная комиссия решает необходимость добычи такого материала наряду с возможными вариантами улучшения качества производства.

Имеет массу преимуществ. Основной ее недостаток состоит в том, что разработки и извлечение рудных тел могут проводиться на небольших глубинах.

Шахтный способ

На практике руда часто залегает довольно глубоко. Это обуславливает необходимость обустройства шахт. Их глубина достигает нескольких сотен метров – вплоть до километра. Изначально организуется ее ствол, который имеет внешнее сходство с колодцем.

Специализированные коридоры отходят от шахтного ствола. Их именуют штреками. Это один из самых эффективных способов добычи руды. При этом он наиболее затратен в финансовом плане и опасен.

Скважинная гидродобыча

СГД – это гидромеханический способ. В этом случае добыча предполагает организацию глубокой скважины, куда входят снабженные гидромонитором трубы. Далее, посредством струи воды горная порода откалывается и перемещается наверх.

Такой вариант характеризуется небольшой эффективностью при высокой безопасности. На практике его применяют в 3% случаев.

Методы обогащения горной породы

Процедуре обогащения в любом случае предшествует измельчение сырья. На следующем этапе проводится непосредственно обогащение по одной из методик:

- гравитационная сепарация;

- магнитная сепарация;

- флотация;

- комплексная методика.

Наибольшее практическое применение получил вариант гравитационной сепарации. Он отличается минимальной себестоимостью. Для реализации требуются такие машины, как центробежная машина, виброплощадка, спираль.

Благодаря наличию у веществ магнитных свойств, работает вариант магнитной сепарации. Она актуальна в случаях, когда остальные оказываются неэффективными.

На практике чаще требуется комплексное воздействие на руду посредством сразу нескольких способов обогащения.

Видео: Железные руды Урала

Железная руда — это основное сырье для мировой металлургической промышленности. От рынка этого ископаемого в существенной мере зависит экономика разных стран, поэтому разработке рудников уделяется повышенное внимание во всем мире.

Руда: определение и особенности

Рудами называют горные породы, которые применяются для переработки и извлечения содержащихся в них металлов. Виды этих полезных ископаемых различаются по происхождению, химическому содержанию, концентрации металлов и примесей. В химическом составе руды присутствуют различные его оксиды, гидроксиды и углекислые соли железа.

Интересно! Руда востребована в хозяйстве с древних времен. Археологам удалось выяснить, что изготовление первых предметов из железа датируется II вв. до нашей эры. Впервые этот материал использовали жители Месопотамии.

Железо — распространенный в природе химический элемент. Его содержание в коре земли составляет около 4,2%. Но в чистом виде он почти не встречается, чаще всего в виде соединений — в окислах, карбонатах железа, солях и т.д. Железная руда — это соединение минералов со значительным количеством железа. В народном хозяйстве экономически обоснованным считается применение руд, содержащих более 55% этого элемента.

Что делают из руды

Железорудная промышленность — металлургическая отрасль, которая специализируется на добыче и обработке железной руды. Основное предназначение этого материала на сегодняшний день — производство чугуна и стали.

Всю продукцию, которую делают из железа, можно разделить на группы:

- Передельный чугун с повышенной концентрацией углерода (выше 2%).

- Литейный чугун.

- Сталь в слитках для изготовления проката, железобетона и стальных труб.

- Ферросплавы для выплавки стали.

Для чего нужна руда

Материал используется для выплавки чугуна и стали. Сегодня нет практически ни одной промышленной сферы, которая обходится без этих материалов.

Чугун — это сплав углерода и железа с марганцем, серой, кремнием и фосфором. Чугун производится в доменных печах, где при высоких температурах руду выделяют из оксидов железа. Практически 90% полученного чугуна является предельным и используется при выплавке стали.

Применяются различные технологии:

- электронно-лучевая выплавка для получения чистого высококачественного материала;

- вакуумная обработка;

- электро-шлаковый переплав;

- рафинирование стали (устранение вредных примесей).

Отличие стали от чугуна — минимальная концентрация примесей. Для очистки применяется окислительная выплавка в мартеновских печах.

Сталь самого высокого качества выплавляется в индукционных электрических печах с экстремально высокой температурой.

Руда отличается по концентрации содержащегося в ней элемента. Она бывает обогащенной (с концентрацией от 55%) и бедной (от 26%). Бедные руды целесообразно применять в производстве только после обогащения.

По происхождению выделяют следующие виды руд:

- Магматогенная (эндогенная) — образовавшаяся под воздействием высокой температуры;

- Поверхностная — осевшие остатки элемента на дне морских бассейнов;

- Метаморфогенная — полученная под воздействием экстремально высокого давления.

Основные соединения минералов с содержанием железа:

- Гематит (красный железняк). Самый ценный источник железа с содержанием элемента от 70% и с минимальной концентрацией вредных примесей.

- Магнетит. Химический элемент с содержанием металла от 72% отличается высокими магнитными свойствами и добывается на магнитных железняках.

- Сидерит (карбонат железа). Отмечается большое содержание пустой породы, самого железа в нем около 45-48%.

- Бурые железняки. Группа водных окислов с низким процентом железа, с примесями марганца и фосфора. Элемент с такими свойствами отличается хорошей восстанавливаемостью и пористой структурой.

Вид материала зависит от его состава и содержания дополнительных примесей. Самый распространенный красный железняк с высоким процентом железа может встречаться в разном состоянии — от очень плотного до пылевого.

Бурые железняки имеют рыхлую, слегка пористую структуру бурого или желтоватого цвета. Такой элемент часто нуждается в обогащении, при этом легко перерабатывается в руду (из него получается высококачественный чугун).

Магнитные железняки плотные и зернистые по своей структуре, выглядят как кристаллы, вкрапленные в породу. Оттенок руды — характерный черно-синий.

Как добывают руду

Добыча железной руды — это сложный технический процесс, при котором происходит погружение в земные недра с целью поиска минералов. На сегодняшний день существует два способа добычи руды: открытая и закрытая.

Открытый (карьерный способ) — распространенный и наиболее безопасный вариант по сравнению с закрытой техникой. Метод актуален для тех случаев, когда в рабочей зоне отсутствуют твердые породы, а рядом нет населенных пунктов или инженерных систем.

Сначала вырывается карьер до 350 метров глубиной, после чего со дна большими машинами собирается и вывозится железо. После добычи материал на тепловозах отправляется на заводы по изготовлению стали и чугуна.

Карьеры роются экскаваторами, но такой процесс занимает много времени. Как только машина доберется до первого пласта рудника, материал сдается на экспертизу, чтобы определить процент содержания железа и целесообразность дальнейших работ (если процент выше 55%, работы в этой местности продолжаются).

Интересно! По сравнению с закрытым способом добыча полезных ископаемых в карьерах стоит вдвое дешевле. Такая технология не требует обустройства шахт или создания тоннелей. При этом эффективность работы в открытых карьерах выше в несколько раза, а потери материала в пять раз меньше.

Закрытый способ добычи

Шахтная (закрытая) добыча руды применяется только в том случае, если планируется сохранить целостность ландшафта в той области, где ведется разработка рудных залежей. Также этот способ актуален для работ в горной местности. В этом случае создается сеть тоннелей под землей, что приводит к дополнительным расходам — строительство самой шахты и сложная транспортировка металла на поверхность. Самый главный недостаток — высокий риск для жизни рабочих, шахта может обрушиться и перекрыть доступ на поверхность.

Где добывают руду

Добыча железной руды — одна из ведущих сфер хозяйственного комплекса РФ. Но несмотря на это, доля России в мировой добыче руды составляет всего 5,6%. Мировые запасы составляют около 160 млрд. тонн. Объем чистого железа достигает 80 млрд. тонн.

Страны, богатые рудами

Распределение ископаемых по странам выглядит следующим образом:

- Россия — 18%;

- Бразилия — 18%;

- Австралия — 13%;

- Украина — 11%;

- Китай — 9%;

- Канада — 8%;

- США — 7%;

- остальные страны — 15%.

Существенные залежи железной руды отмечены в Швеции (города Фалуня и Гелливар). В Америке обнаружено большое количество руды в штате Пенсильвания. В Норвегии металл добывается в Персберге и Арендали.

Руды России

Курская магнитная аномалия — крупное месторождение железной руды в РФ и в мире, в которой объем неочищенного металла достигает 30000 млн. тонн.

Интересно! Аналитики отмечают, что масштабы добычи ископаемых на рудниках КМА сохранятся вплоть до 2020 года, в дальнейшем будет наблюдаться спад.

Площадь рудников Кольского полуострова составляет 115000 кв.км. Здесь добывается железная, никелевая, медная руды, кобальт и апатиты.

Горы Урала также входят в число самых крупных месторождений руды в РФ. Основной район разработок — Качканар. Объем рудных ископаемых составляет 7000 млн. тонн.

В меньшем объеме металл добывается в Западно-Сибирском бассейне, в Хакасии, Керченском бассейне, в Забайкальске и Иркутской области.